CNCメンテナンス技術(コンピュータ数値制御)は、正常な動作を確保するための前提であるだけでなく、CNC技術の開発と向上を促進する上で大きな役割を果たしているため、現在では専門科目となっています。

どの CNC マシンもプロセス制御装置であり、リアルタイム制御のあらゆる瞬間に正確に動作する必要があります。故障や部品の故障により機械が停止し、生産停止や機械の故障につながります。

したがって、数値制御システムなどの複雑な原理と精密な構造を備えた装置の予防保全を行うことが非常に必要です。特に輸入された CNC 工作機械の場合、そのほとんどは数十万ドルから数千万ドルの費用がかかります。多くの業界で、この機器は重要な役割を果たしています。

通常の使用時間を想定して、次のタスクを毎日実行する必要があります。

1. 潤滑剤の圧力とレベルを点検します。必要に応じて補充してください。保証された機械潤滑。

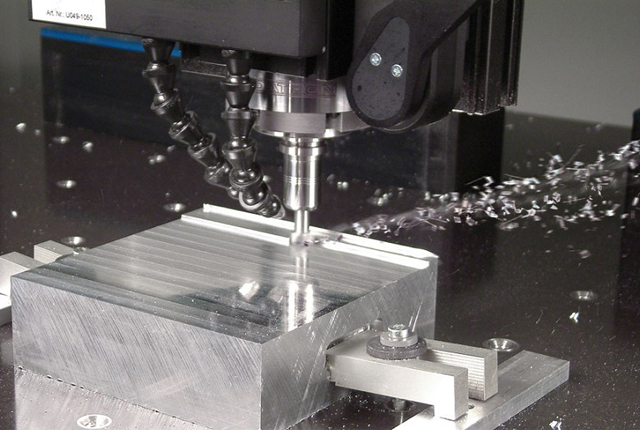

2.クーラントレベルを確認してください。十分でない場合は、時間内にクーラントを追加してください。クーラント屈折計を使用して、クーラントとオイルの比率が維持されるようにします。

3. クーラント廃棄トレイをきれいにします。オイル パイプ全体の高さの約 2/3 である、空気圧トリプル ピースのオイル レベルを確認します。エアトリプルオイルフィルタータンク内の水蒸気は、ドレンスイッチから毎日排出されます。

4. 空気中の水分をチェックします。水分が検出された場合は排出してください。

t空気圧ゲージで空気圧を確認してください。空気圧を確認し、調整ノブを緩め、右利きの増圧と左利きの減圧の原則に従って圧力を調整します。通常、5〜7KG / cm2に設定されています。圧力スイッチは通常 5KG/CM2 に設定されています。圧力が 5KG/CM2 より低い場合、アラームが表示され、システムは「低気圧' 警報。圧力が上昇すると、アラームメッセージは消えます。

6. きれいな布で機械全体を拭きます。作業台、工作機械内部、3軸伸縮シールドの切削油汚れを落とします。

7. 電圧安定器の出力を確認します。必要な仕様に準拠していることを確認してください。

8. パネル クーラーの温度を確認します。

9. 騒音、強打、または機械操作のその他の異常を観察します。

10. 機械の操作中は過熱の兆候がないか注意してください。

11. スピンドルの内側のテーパー穴に吹き込むエアが正常かどうかを確認し、スピンドルの内側のテーパー穴をきれいな綿布で拭き、軽いオイルをスプレーします。

12. ツール マガジンのツール アームとツール、特にツールの爪をクリーニングします。

13. 露出したリミット スイッチとバンプ ブロックを清掃します。

14. すべての信号灯および異常警告灯が正常かどうかを確認します。

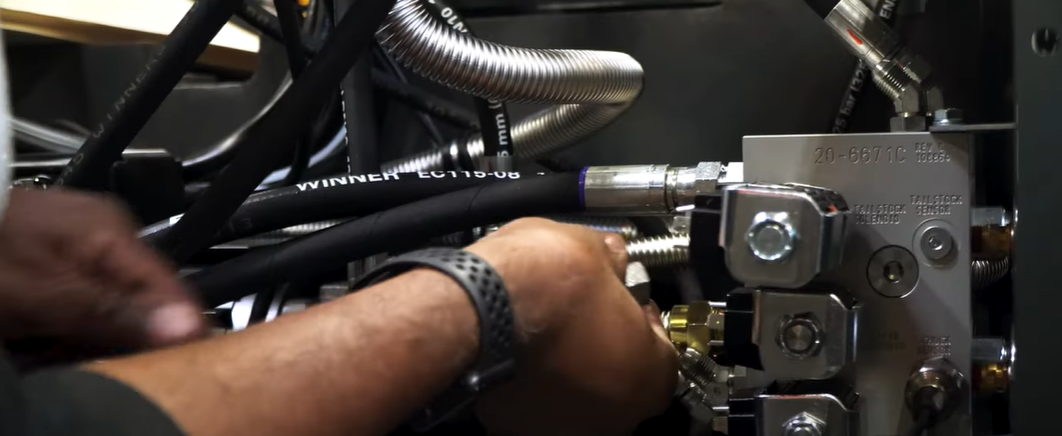

15. 油圧ユニットのパイプに漏れがないか確認します。

16. 工作機械は、毎日の作業が完了した後に洗浄する必要があります。

17. 機械の周囲を清潔に保ち、整頓してください。

次のメンテナンス タスクは、毎週実行する必要があります。

1. 機械工場全体、特に機械の周囲をきれいにします。

2. 潤滑剤、オイル、またはクーラントの漏れの形跡がないか確認します。

3. すべての冷却ファンが正常に動作していることを確認します。これらには、スピンドル モーター ファン、冷却システム ファン、油圧モーター ファン、および油圧が含まれます。熱交換器のエアフィルタースクリーン、クーリングユニットのフィルタースクリーン、潤滑油ポンプを清掃します。

4. 機械部品の目視検査を実行します。乾いているように見える部分にグリースまたは適切な潤滑剤を塗布します。

5. ツール ヘッドがツール チェンジャーにしっかりと保持され、きれいかどうかを確認します。

6. ツール チェンジャーの V 溝、プランジャー、スライダー キャップ、エクストラクタ フォーク、キー、およびスプリングに注油します。

7. スイッチやライトなどのすべての電気部品が正常に機能しているかどうかを確認します。

8. 3 軸の機械原点がずれていないか確認します。

9. ツール マガジンまたはツール マガジンのツール チェンジャー アームがスムーズに回転するかどうかを確認します。

10. オイルクーラがある場合は、オイルクーラのオイルを確認してください。目盛り線より低い場合は、オイルクーラーオイルを適時追加してください。

11.オイルクーラーの設定温度を確認してください。26〜28度に設定することをお勧めします。

毎月行う必要がある保守点検には、次のものがあります。

1. クーラントタンク近くのチップコレクターを掃除します。

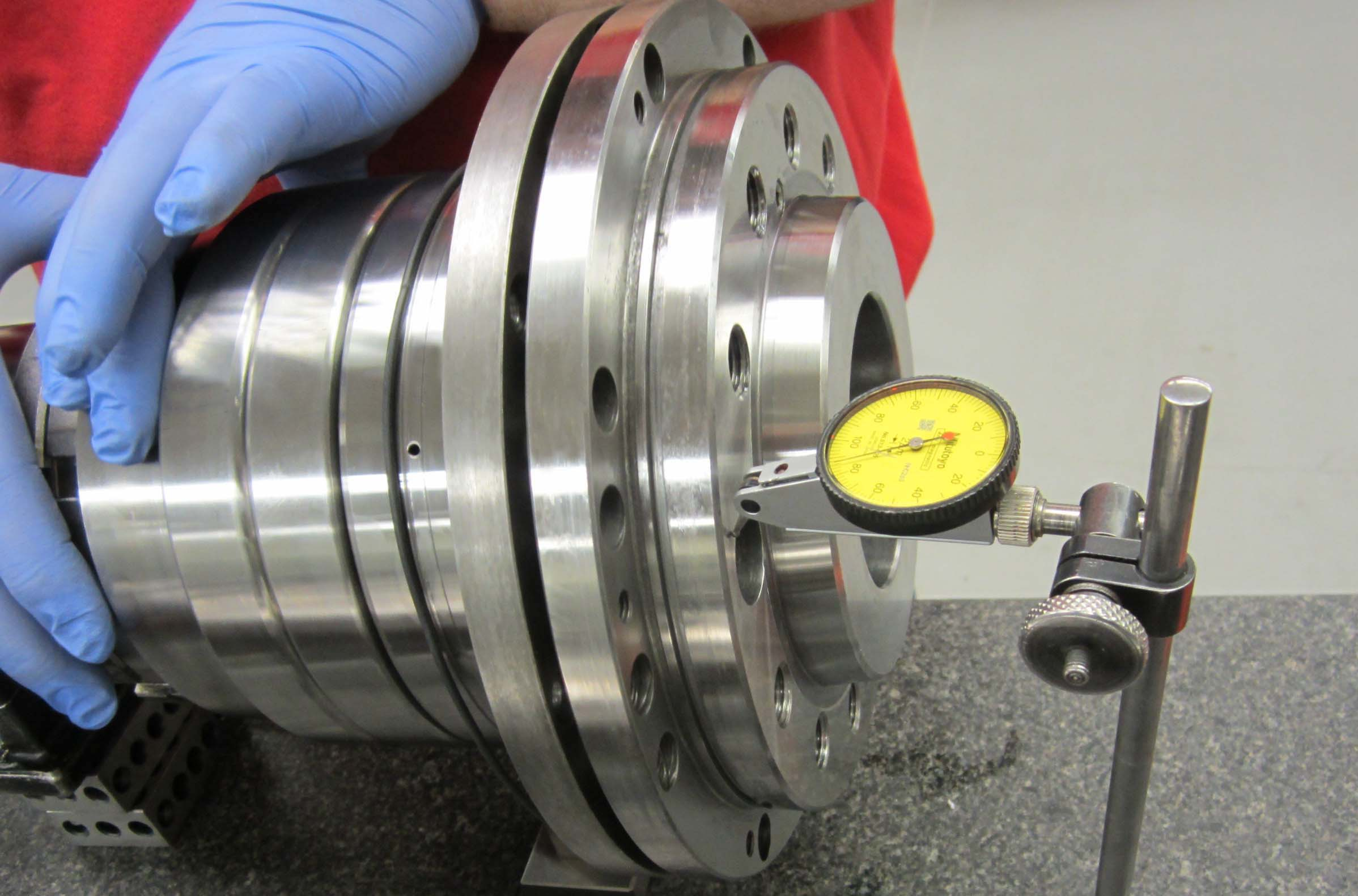

2. ジョー、チャック、固定具を点検、取り外し、調整します。

3. 必要に応じて、エア フィルタを清掃または交換します。

4. ツールヘッドの状態を確認し、必要に応じて交換します。

5. 機械のチェーンとコンベアを点検、潤滑、締め付け、調整します。

6. いろいろ掃除ほこりの蓄積を防ぐため、マシンのファン。

7. オイル、潤滑剤、クーラントのログを検査します。異常な消費がないか確認してください。

8. ラジエータ グリルのほこりやごみを取り除きます。

9. X、Y、および Z の 3 軸トラックの潤滑を確認します。トラックの表面は十分に潤滑されている必要があります。

10. リミット スイッチとバンプをチェックして清掃します。

11. ナイフ シリンダーのオイル カップのオイルが十分かどうかを確認します。足りない場合は、時間内に追加してください。

12. 機械の標識および警告銘板が判読可能であることを確認します。

半年ごとに行う必要がある CNC マシンのメンテナンス チェック:

1. 3 軸アンチチップ ガードを分解し、3 軸オイル パイプ ジョイント、ボール リード スクリュー、3 軸リミット スイッチを清掃し、正常かどうかを確認します。各軸のハードレールワイパーブレードの効果を確認。

2. 各軸のサーボモータ、ヘッドが正常に動作しているか、異音がないか確認してください。

3. 油圧タンクのオイルとツールマガジンの減速機構のオイルを交換します。

4. 各軸のクリアランスをテストし、必要に応じて補正量を調整します。

5. 電気ボックス内のほこりを掃除します (工作機械の電源がオフになっていることを確認してください)。

6. すべての接点、コネクタ、ソケット、およびスイッチが正常かどうかを総合的に確認します。

7. 機械レベルを確認して調整します。

毎年行う必要がある CNC マシンのメンテナンス チェック:

1.すべてのキーが敏感で正常かどうかを確認します。

2. 切削水タンクを清掃し、切削液を交換してください。

3. 各軸の垂直精度を確認し、調整が必要かどうかを判断します。

4. 検査のためにクーラント シリンダー タンクを取り外します。

5. クーラント シリンダーの破片を取り除き、バクテリアや真菌の増殖を検査し、タンクをクリーニングします。

6. 使用済みの潤滑剤を排出し、潤滑剤ハウジングを清掃して再充填します。

7. 空気圧オイルに汚染物質がないか検査します。必要に応じて変更してください。

8. すべてのオイル フィルターを交換します。

9. ソフトウェア シミュレーションを実行して、ツールの位置合わせとインデントを確認します。

10. ソフトウェアを使用してツール ヘッドの軸をすばやく反転させ、バックラッシュをチェックします。ツールヘッドにバックラッシュ効果が発生した場合は、さらにメンテナンスが必要です。

1. 機械を始動した後、処理する前に約 10 分間予熱する必要があります。長時間使用しない機械は、ウォームアップ時間を延長する必要があります。

2.オイル回路がスムーズかどうかを確認します

3. 機械をシャットダウンする前に、テーブルとサドルを機械の中央に配置します (3 軸の移動を各軸の移動の中央に移動します)。

4. 工作機械を乾いた清潔な状態に保ちます。

注: 機器のメンテナンスと修理は、専門の技術者が行う必要があります。

1. 接地保護システムは、個人の安全を確保するために良好な連続性を備えている必要があります。

2. 回路遮断器、接触器、単相または三相消弧器などの重要なコンポーネントを定期的にチェックしてください。配線が緩んでいたり、騒音が大きすぎたりする場合は、原因を突き止め、隠れた危険を取り除きます。

3. 電気キャビネットの冷却ファンが正常に動作していることを確認してください。

4. ヒューズが飛んでいて、エア スイッチが頻繁に作動する。原因を見つけて、時間内に排除する必要があります。

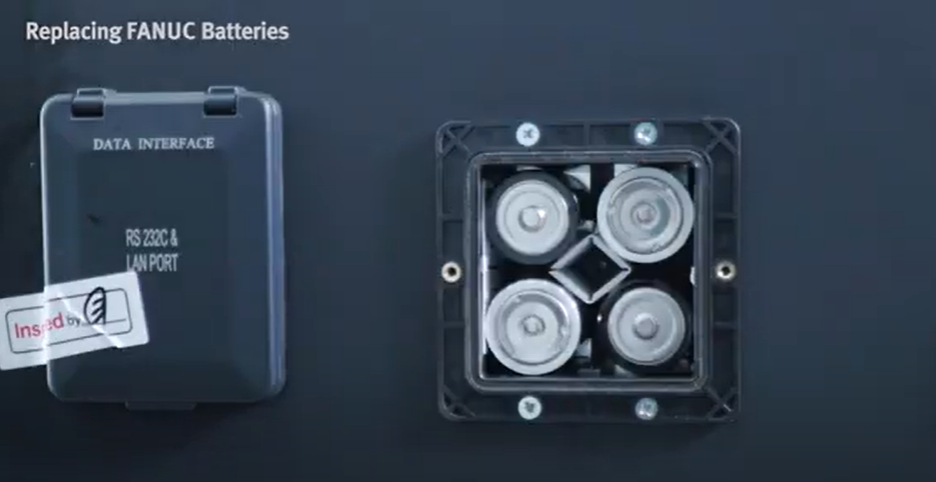

5. サーボ駆動用バッテリー交換

アブソリュート制御システムのデータは、サーボ駆動用バッテリーによって保持されます。バッテリ電圧が低すぎる場合 (警告 9F)、駆動用バッテリを交換する必要があります。お早めに同タイプのバッテリユニットをご注文いただき、駆動電源を入れたままにしてください。電池交換の30分前にドライブユニットの電源を入れ、1時間以内に電池交換を完了してください。

1. 入力電源が遮断されていること、および交換したドライブユニットの電源が遮断されていることを確認します。

2. ドライブユニットのバッテリーソケットに接続されているバッテリープラグを引き抜きます。

3. バッテリーの側面を指先で押し、横方向に押して取り出します。

4. 新しいバッテリーのプラグをドライブユニットのバッテリーソケットに接続します。

5. バッテリーをドライブユニットに取り付けます。

オンサイト保守とは、CNC 工作機械 (主に CNC 部品) の故障を診断し、故障箇所を見つけて、対応する通常の予備部品と交換することで、工作機械が通常の操作を再開できるようにすることです。

このプロセスの鍵となるのは、診断、つまり、システムまたは周辺回路を検出し、障害があるかどうかを判断し、障害に対して障害の正確な場所を指摘することです。位置。マシン全体の配置からパッチ パネル、場合によってはコンポーネントに至るまで。これは、メンテナンス作業全体の主要部分です。

通常、データが比較的完全な場合、データ分析によって障害を判断するか、インターフェース信号方式を使用して、障害現象に応じて故障する可能性のある部品を判断し、部品を1つずつチェックします。障害とこの部分の特定の特性、および予備的な判断を下します。

実際のアプリケーションでは、1 つの方法を使用して障害を見つけて除去できる場合があり、場合によっては複数の方法が必要になります。さまざまな故障箇所の判定方法の習熟度は、主に故障機器の原理や構造に対する習熟度に依存します。

数値制御システムに障害が発生すると、通常、障害信号とそれに対応する情報が表示画面または操作パネルに表示されます。通常、システムの取扱説明書や調整説明書に詳細なアラーム番号、アラーム内容、処理方法が記載されています。

システムのアラーム設定は、単一、完全、厳格、明確であるため、各アラームの後に与えられる情報と処理方法に従って、保守員が自分で処理できます。

工作機械の電気的特性に応じて、工作機械メーカーは PLC プログラムを適用して、工作機械インターフェースの電気制御を特定の兆候で反映できるいくつかの障害または操作情報を表示し、ディスプレイを通じてそれらを提供し、詳細を確認できます。特定のキーによる詳細なアラームの説明。このタイプのアラームは、工作機械工場が提供するトラブルシューティング マニュアルに従って処理するか、または操作パネルまたはプログラマを使用して、回路図と PLC プログラムに従って対応する信号状態を見つけ出し、故障箇所を見つけることができます。論理関係に従って処理します。

アラームが出ない、アラームが出ないトラブルシューティング システムの PLC が動かない、システムが停止した、またはアラームは出ないのに動作が異常な場合は、アラーム発生前後のシステム状態情報から分析し、判断する必要があります。失敗し、マスターされた理論的根拠を使用します。正しい判断。この故障診断とトラブルシューティング方法を以下に説明します。

1. 目視検査

故障したボードを目視で検査し、ヒューズが飛んでいないか、部品が焦げているか、発煙や亀裂がないか、また異物による開回路がないかを注意深く確認します。このようにして、ボードに過電流、過電圧、短絡などの問題があるかどうかを判断できます。

2. タッチ

手で部品、特に抵抗、静電容量、半導体デバイスに緩みがあるかどうかを触ったり振ったりして、はんだ付けの問題を検出します。

3.パワーアップ

まず、マルチメーターを使用して、さまざまな電源間に開回路があるかどうかを確認します。

ない場合は、対応する電源に接続できます。発煙、発火等の有無を目視で確認し、部品に異常な発熱がないか触ってください。

故障し、メンテナンスの範囲を狭めます。

たとえば、ハルビンの工場でトラブルシューティングを行う場合、工作機械の CNC システムと PLC は正常に動作していますが、工作機械の油圧システムは起動できません。 PLCプログラムが正常に動作していること、必要な信号状態が起動条件を満たしていることをプログラマで確認してください。

さらに検査を行ったところ、PLC 信号の状態が図面や機器のマーキングと一致していないことがわかりました。機械は停止し、検査のために回路基板を引き出しました。 PLCの2枚の出力ボードのアドレスが間違っていて、他の2枚の位置が間違っていることがわかりました。交換後、工作機械は正常に動作しました。

この障害のある工作機械で使用されている SIMATIC S5 プログラマブル コントローラーの場合、アドレスが正しい限り、回路基板の位置がどのように配置されていても、システムは正常に動作します。それでも、対応する実行コンポーネントと信号ソースは正しく対応している必要があります。

対応するエラーは誤動作を引き起こし、工作機械を破壊することさえあります。さらに、ユーザーが提供する障害現象に応じて、ユーザー自身の現場観察と組み合わせ、システムの動作原理を使用して、正しい判断を迅速に行うことができます。

4. システムパラメータの確認方法

今日では、CNC 工作機械のオペレーティング システムの自己診断機能がますます強化されており、CNC 工作機械のほとんどの障害を診断できます。 CNC工作機械が故障したとき、アラーム情報が表示されることがあるまた、CNC デバイス、PLC デバイス、およびドライブ デバイスには、アラーム ライトが点滅したり、ブザーが鳴ったりするなどのアラーム デバイスが存在する場合があります。

このとき、まず整備マニュアルを確認し、対応するパラメータの設定を確認してください。システムパラメータの紛失や誤った設定は、工作機械の性能の変化や故障の原因となります。

例えば、FANUCシステムの自動加工では、工作機械のレストが動かなくなり、画面に500と501のアラームが表示されます。パラメータを手動でチェックして、対応するパラメータがストローク制限の正と負の制限に保存されていることを確認します。このとき、工作機械は手動振とうに変更できます。ツール ホルダが正しいストローク範囲に到達し、パラメータが修正されると、アラームを削除できます。

5. マシンメソッドのリセット

処理中は、瞬時障害によるシステムアラームのため、ハードウェアリセットまたはシステム電源のON/OFFを交互に行うことで、障害をクリアすることができます。システムを初期化してクリアする必要があります。クリアする前に、重要なデータのコピーと記録に注意する必要があります。初期化しても障害が解消されない場合は、ハードウェア診断を実行してください。

6. 測定診断方法

測定は、機器の故障を診断するための基本的な方法です。マルチメーター、オシロスコープ、ロジックテスターなどの機器を使用して、電子回路を測定できます。

たとえば、数値制御システムの三相電源の相順を決定する場合、相順テーブルを測定に使用できます。つまり、三相電力線が相順テーブルに接続されます。位相シーケンスが正しい場合、位相シーケンス テーブルは時計回りに回転し、その逆も同様です。また、2 チャンネルのオシロスコープで測定することもできます。位相シーケンスが正しい場合、2 つの各位相の波形は位相が 120° ずれています。

システム回路図、工作機械回路図より、異常箇所の電圧、電源、パルス信号等を測定し、異常を判定します。たとえば、電源の入力電圧が制限を超えた場合、電源監視では電圧計を使用してネットワーク電圧を測定したり、電圧テスターを使用してリアルタイムで監視したりして、他の理由を排除します。

位置制御ループに障害が発生した場合、オシロスコープを使用して測定ループの信号状態を確認したり、オシロスコープを使用して信号出力に位相ミッシングがないか、干渉があるかどうかを観察したりできます。

たとえば、上海の工場でトラブルシューティングを行っているときに、システム アラームが発生し、位置ループのハードウェアが故障しています。

オシロスコープは、干渉信号があることを確認して見つけるために使用されます。回路にコンデンサを接続する方法を使用して、それらをフィルタリングしてシステムを正常に動作させます。