元々はロータリーカッターや伝統的なフライス盤を使用して材料を成形するために手動で駆動される装置でしたが、これらは信頼性と適応性を提供するため、長年にわたり生産の柱となってきました。特定の作業では、オペレーターが切削工具の動きを直接制御できるこれらの機械が提供する実践的な経験は、非常に貴重です。その設計には、ワークピース用のテーブル、切削工具用のスピンドル、および動きを正確にガイドするハンドホイールまたはレバーが必要です。スピンドルの位置に応じて、従来のフライス盤は横型フライス盤または横型フライス盤に分類されることがあります。 縦型ミル.

CNC 加工では、コンピューター操作の自動化技術を使用して、材料の形状、切断、仕上げを行います。事前にプログラムされた設計に基づいて動作する CNC テクノロジーは、手作業によるフライス加工とは異なり、再現性と精度を保証します。最新のソフトウェアにより、CNC マシンは難しい形状や洗練されたデザインに取り組むことができます。通常、コンピュータ インターフェイス、多くの移動軸 (X、Y、Z 軸を含む)、穴あけ、切断、成形用のさまざまなツール付属品で構成されます。

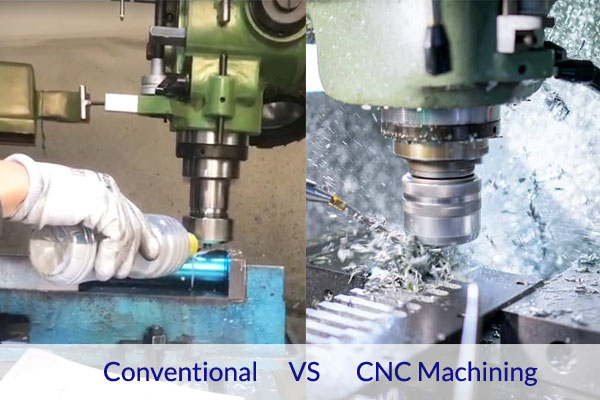

従来のフライス加工と CNC 加工には、それぞれ特有の利点と欠点があります。 CNC マシンはスケールと精度を提供しますが、従来のミルは仕上がりと適応性を重視します。特殊な一回限りの品目であっても、大量生産であっても、生産者はこれらのテクノロジーを評価することで、支出をプロジェクトの目標とより適切に一致させることができます。

この比較では、テクノロジーの向上が製造の品質と効率にどのような影響を与えるかについても強調しています。

従来のフライス盤は人の力によって動作します。ハンドルとレバーを使用すると、機械工はワークピースと切削工具を移動できるため、機械加工プロセスのあらゆる要素を個人的に管理できます。これらのデバイスはやや単純なアイデアに基づいて実行されますが、優れた結果を得るには豊富な知識が必要です。

精度を保証するには、機械工が切削工具の速度、深さ、送り速度を手動で変更する必要があります。この実用的なアプローチにより、従来のミルは小規模なタスクや継続的な変更が必要なタスクに特に役立ちます。

● 最初のモデルやアイデアのテストには、従来のミルが最適です。機械工は、手動制御によって可能になるオンデマンドの変更を行うことで、迅速に反復作業を行うことができます。

● 手動フライス盤は、小さな工房やアーティストがユニークな手作りのデザインやユニークなコンポーネントを作成するためによく使用されます。

● 従来のミルは、限られたコンポーネントの実行に多大なプログラミングやセットアップ時間を必要とせずに、手頃な価格のソリューションを提供します。

利点

● 一般に、従来のフライス盤は、同等の CNC フライス盤よりも初期投資が少なくて済みます。メンテナンスの必要性が低いため、長期的なランニングコストも削減できます。

● 特殊な作業や繰り返しのない作業には、迅速なセットアップとプロセス途中での適応性により、従来のミルが最適です。

● 熟練した機械工は、知識と機械の手動制御を使用して、複雑な設計を作成できます。これにより、自動化されたシステムでは不可能な想像力と問題解決が可能になります。

制限事項

● 従来のフライス加工の精度は、人間の能力と潜在的な疲労によって本質的に決まります。複数のセクションにわたって一貫した結果を得るのは難しい場合があります。

● 手動操作にはより多くの時間がかかるため、従来のミルは大量の作業や繰り返しの作業にはあまり適していません。

● 従来のフライス盤を効率的に操作するには、かなりの専門知識と経験が必要です。

フライス加工プロセスを自動化するには、 CNCマシン 高度なプログラミングに依存しています。オペレーターがソフトウェアに設計を入力すると、機械を実行する言語である G コードが作成されます。通常、複雑な設計には X、Y、Z、さらには回転軸も組み込まれます。これらの方向は、複数の軸にわたる切削工具の動きを制御します。

CNC マシンに組み込まれた多くのセンサーとフィードバック システムにより、正確なコマンドの実行が保証されます。この自動化により人的ミスが減り、一貫した出力が可能になります。

● エレクトロニクスや自動車など、大規模な製造が必要な分野の根幹は CNC 機械です。質量に基づいて正確なコンポーネントを作成する比類のない能力は、

● CNC 加工は、航空宇宙や医療製造などの分野の重要なコンポーネントに必要な精度を提供します。 2 つの例としては、整形外科用インプラントとタービンブレードがあります。

● 手作業によるフライス加工では困難または不可能な複雑な形状や多軸デザインの作成は、CNC マシンが得意とする分野です。複雑なエンジニアリング プロジェクトやプロトタイプの場合、この能力は非常に重要です。

利点

● CNC マシンでは、手作業によるフライス加工の限界をはるかに超え、±0.001 インチに近い公差が得られる場合があります。

● 難しい設計であっても、自動化により製造時間が大幅に短縮されます。一度プログラムすると、CNC マシンはほとんど指示がなくても常に実行できるようになります。

● 生成されるすべてのコンポーネントは最後に作成されたものとまったく同じであるため、大量生産サイクルでの一貫性が保証されます。

● オペレータは主にセットアップと監視に関係しており、高度な資格を持つ機械工の必要性を軽減するのに役立ちます。

制限事項

● CNC マシンの購入と構成には多額の初期費用がかかり、通常は多額の費用がかかります。

● CNC マシンで使用される精密な機械および電気システムには、メンテナンスと修理のための特別なスキルが必要です。

● 加工プログラムを構築して最大限に活用するには、オペレータは CAD (コンピュータ支援設計) と CAM (コンピュータ支援製造) の知識が必要です。小規模な企業や経験の浅いチームの場合、この学習曲線が課題となる可能性があります。

従来のフライス加工における手動制御

従来のフライス盤は、切削工具をガイドするハンドルとレバーに依存して、制御を機械工の手に直接委ねています。この実用的な技術は、リアルタイムの加工プロセス修正に必要な適応性を提供します。

従来のフライス加工は、オペレーターが材料、設計、その他の予期せぬ条件の変更に対応するためにオンデマンドで調整できるため、オーダーメイドの少量ジョブやプロトタイプに最適です。しかし、人間の能力により、手動制御で達成できる精度には当然限界があります。

動きや配置のわずかな違いが最終的な出力の違いにつながる可能性があるため、複数のセクションにわたって一貫性を維持することは困難な場合があります。このオペレータの能力への依存は、優れた成果物を生み出す有能な機械工の重要性を浮き彫りにしています。

CNC加工における自動制御

事前にプログラムされた命令を通じて、CNC (コンピューター数値制御) マシンがフライス加工プロセスを自動化し、生産を変革します。 CAD/CAM で生成されたコードに従って、複数の軸にわたって切削工具を指示するこれらの機械は、正確かつ一貫してジョブを完了します。

これにより、大量生産における一貫性が保証され、人間による継続的な対話の必要性がなくなるため、間違いの可能性が低くなります。

CNC マシンは、自動化のおかげで手動で行うのが困難または不可能な複雑な設計や正確な形状の処理を可能にします。厳しい公差が必要な航空宇宙、医療機器、自動車部品などの分野では、精度と再現性が向上した CNC 加工が最適です。

プログラミングの最初のステップには技術的な知識が必要ですが、CNC は生産と品質において長期的な利点があるため、現代の製造業の柱となっています。

精度と精度

● 従来のフライス加工: 厳しい公差を達成できるかどうかは、オペレータのスキルに大きく依存します。経験豊富な機械工は正確な作業を行うことができますが、複数の部品にわたる一貫性は困難です。

● CNC マシン: 比類のない一貫性で微細な公差を実現できる CNC 加工は、高精度アプリケーションの標準です。

スピードと生産量

● 従来のフライス加工: 手動操作は本質的に時間がかかるため、少量生産や独自のカスタム部品に適しています。

● CNCマシン: 速度と効率を重視して設計された CNC マシンは、大規模な生産作業を簡単に処理できます。継続的に稼働できるため、生産性がさらに向上します。

設計の複雑さ

● 従来のフライス加工: 加工プロセス中に調整が行われる単純な形状やデザインに最適です。

● CNCマシン: 複雑な多軸設計を正確に処理できるため、高度なエンジニアリングやプロトタイピングに不可欠です。

スキル要件

● 従来のフライス加工: 習得するには実践的な職人技と長年の経験が必要です。オペレーターは機械の仕組みを理解し、強力な問題解決スキルを持っている必要があります。

● CNCマシン: CNC 操作は手先の器用さにはそれほど依存しませんが、プログラミングとソフトウェアの熟練度が必要です。効果的な加工プログラムを作成するには、CAD/CAM ツールのトレーニングが不可欠です。

従来のフライス盤と CNC 機械のどちらを選択するかは、生産規模、必要な精度、長期的な運用目標などのさまざまな側面に応じて、コストに大きな影響を及ぼします。

ブランド、サイズ、機能にもよりますが、従来のフライス盤の初期費用は通常、5,000 ドルから 30,000 ドルと低くなります。リソースが限られている小規模なワークショップやスタートアップ企業は、これらのデバイスを使用できます。

一方で、CNC マシンには多額の投資がかかります。エントリーレベルのバージョンは 50,000 ドルから始まり、強力な多軸システムは 500,000 ドルを超えます。

この最初の支出は通常、ソフトウェア、追加のツール、セットアップ費用で構成されているため、CNC マシンのほうが経済的負担はより合理的です。

従来のミルはランニングコストが低いものの、労働集約的な性質を持っているため、熟練した機械工が個人的に機械を操作したり調整したりするため、人件費が高くなります。

これらの機械には複雑なコンポーネントが少ないため、メンテナンスが容易でコストも低くなります。

逆に、CNC マシンは複雑であるため、継続的な出費が大きくなります。より多くの電力を消費するため、維持には特定の専門家が必要になります。ツールの交換、プログラミング、ソフトウェアのアップグレードが総コストに加わります。

しかし、特に大量生産の場合、生産時間の短縮と人件費の削減により、これらの営業費用のバランスがとれることがよくあります。

購入コストとメンテナンスコストが安いため、従来のミルは、少量のアプリケーションや特殊なアプリケーションに対してより速い ROI を提供することがよくあります。ただし、拡張性、速度、精度が最も重要視される分野には、CNC マシンの方が適しています。

大規模な運用における ROI の向上は、より少ない無駄で同一のコンポーネントを作成できる能力にかかっています。

生産現場で CNC 加工と従来のフライス加工を融合することで、企業は自社の能力を最適化できます。急速な変化、ユニークなプロジェクト、またはプロトタイプの構築には、従来の工場が最適です。一方、CNC マシンは、複雑で高精度の部品を大規模に作成することに優れています。

これらのテクノロジーを組み合わせることで、リソースを最大限に活用することが保証されます。たとえば、従来の工場は小規模な作業に集中する可能性がありますが、CNC マシンは複雑なタスクや大規模なタスクを管理できます。したがって、ボトルネックが減少し、全体的な効率が向上します。

両方のシステムの利点により、プロデューサーは幅広いプロジェクトに対応できます。自動化を必要とする複雑なデザインから、人間のタッチを必要とするユニークな手作りのコンポーネントまで、二重のアプローチが消費者の多くの要望に応えます。

2種類の機材を揃えると初期費用がかかりますが、それぞれのシステムが得意な仕事に合わせて使い分けることで、トータル費用のバランスが取れます。

この分離により、従来のミルが過負荷になることなく稼働し続けることが保証され、CNC マシンの磨耗を最小限に抑えることができます。

従来の工場に加えて CNC 機械を備えた中規模の工場を想像してみてください。最初の 1 年以内に、作業と補助手順を容易にする従来のフライス加工を採用することで、CNC マシンのダウンタイムを 20% 削減し、全体的な生産効率を 30% 向上させました。

フライス加工と CNC テクノロジーの領域では、変化が急速に起こっています。製造業へのアプローチを再定義する技術開発により、各分野が精度の向上、生産性の向上、持続可能な実践を求める中、機械加工の未来が形作られています。

最も注目すべき発展としては、自動化の改善、ハイブリッド車の台頭、より手頃な価格、環境への配慮などが挙げられます。

現代の CNC テクノロジーの最も変革的な機能の 1 つは自動化です。従来のフライス盤では継続的な人間の介入が必要でしたが、CNC マシンでは手作業をほとんど行わずに効率と生産性を向上させることができました。

運用を最大化するために、CNC マシンは現在、人工知能 (AI) と機械学習技術を組み込むことでよりスマートになっています。

人工知能は受信したデータに基づくリアルタイムの調整により、CNC マシンの精度と効率を向上させることができます。たとえば、機械学習を使用すると、工具を予測したり、加工パラメータを予測したりして、生産実行全体にわたる一貫性を保証できます。

これらの開発により、CNC マシンの自律性がさらに高まり、人間の介入の必要性が減り、航空宇宙、自動車、医療機器製造などの分野での生産が増加します。

CNC テクノロジーの精度とハンドフライス加工の適応性を組み合わせたハイブリッド機械の開発も、もう 1 つの重要なトレンドです。これらのデバイスを使用すると、生産者は複雑なタスクを非常に正確に実行できると同時に、必要に応じて手動介入も可能になり、それによって両方のテクノロジーの利点を組み合わせることができます。

従来のサブトラクティブマシニングと積層造形 (3D プリンティング) ハイブリッドマシンを組み合わせることで、両方の方法を使用する分野に柔軟な答えが得られます。

多くのプロセス間を迅速かつ効果的に移行し、特に設計や生産要件が急速に変化する分野で、ハイブリッド機械の魅力をさらに高める必要がある製造業者。

CNC テクノロジーの利用しやすさとコストは顕著な進歩を遂げています。 CNC マシンはこれまで、アマチュアや中小企業にとって非常に高価で複雑なものと見なされていました。しかし、技術の発展により、小規模企業や個人クリエイターでも手の届くデスクトップ型 CNC マシンが登場したからです。

これらの小型でより手頃な価格の機械は、金属、プラスチック、木材などのさまざまな材料で精密な作業を実行できます。 CNC テクノロジーの可用性の向上により、従来は大手企業のみが独占していた分野にイノベーションと創造性の機会が生まれます。

このテクノロジーによって可能になるカスタム製造、プロトタイピング、および少量生産は、愛好家、中小企業、教育機関に利益をもたらします。

持続可能性の必要性が高まる中、CNC 部門も環境への影響を軽減することを重視しています。最新の CNC マシンには、消費電力を削減し、無駄を削減するテクノロジーが搭載されているため、設計時にエネルギー効率を考慮しています。

これらの機械は、加工技術を合理化することにより、高いパフォーマンスを維持しながら、エネルギー消費を削減します。

もう 1 つの主な重点分野は、材料廃棄物の削減です。高度な CNC システムによって可能になる材料消費量の増加により、材料のあらゆる部分が効果的に使用されることが保証されます。

さらに、リサイクル技術の発展により、生産者は金属廃棄物を有価物に変えることができるため、全体的な環境への影響が軽減されます。

従来のフライス加工と CNC テクノロジーを比較すると、両方の異なる利点と用途が明らかになるため、企業や生産者は相対的な可能性について洞察に富んだ分析が可能になります。低コストで柔軟性を備えた従来のフライス加工は、小規模作業、プロトタイピング、手作り作業には依然として信頼できるオプションです。

一方、CNC マシンは、精度、速度、拡張性の面で優れているため、精度と効率が要求される難しい作業や大量生産に適した選択肢です。

最終的には、企業の特定の要件によって、従来のフライス加工と CNC テクノロジーのどちらが適しているかが決まります。低コスト、少量生産、またはカスタマイズされた製造を最優先する企業にとって、従来のフライス加工は汎用性の高い方法を提供します。 CNC マシンは製造を簡素化し、人為的エラーを低減するため、大規模で正確な反復可能な操作を必要とする企業に利益をもたらし、一貫性と生産量の向上に役立ちます。

フライス加工と CNC テクノロジーの未来は明るいように思えます。自動化が進み、ハイブリッド機械がより一般的になり、手頃な価格が上昇し、持続可能性が前面に出るにつれて、製造現場は大きく変化しています。

これらの開発は生産量の増加を約束するだけでなく、アマチュアや中小企業が CNC テクノロジーの機能を使用できるようにします。

絶えず変化する業界で競争力を維持し、繁栄したいと考えている企業は、これらのトレンドについて常に最新の情報を入手し、新しいテクノロジーに適応する必要があります。