CNC 旋盤加工の複雑な世界では、座標系を理解することが最も重要です。これは、正確なツールの動きと複雑なワークピースの位置決めのバックボーンを形成します。この記事では、CNC 旋盤座標系の基礎、コンポーネント、セットアップ、プログラミング、トラブルシューティング、および高度なアプリケーションについて詳しく説明します。これらのシステムをマスターすれば、初心者であろうと熟練のプロフェッショナルであろうと、領域の扉を開くことができます。

で CNC旋盤加工、座標系は精度と制御の基礎です。その核心は、加工環境内のさまざまな点の間の空間関係を定義することです。

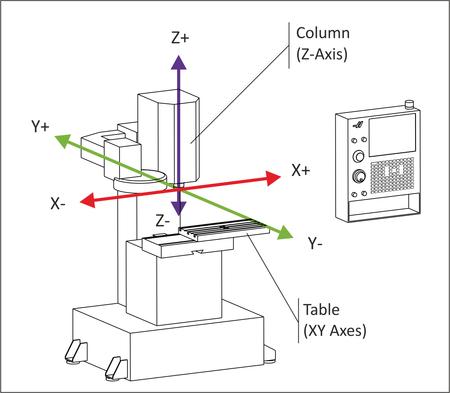

最も一般的な症状としては、デカルト座標系が最も重要です。直交する X、Y、Z 軸からなる 3 次元グリッドを採用しています。このシステムは直線経路に沿った正確な移動と位置決めを容易にし、比類のない精度で複雑な機械加工作業を可能にします。

デカルト座標系は、この分野の唯一のプレーヤーではありません。極座標系を導入して、空間表現に別のアプローチを提供します。対応するデカルト座標系とは異なり、極座標系は中心基準点からの半径方向の距離と角変位に依存します。この構成は、回転運動や円形パターンを伴うタスクに特に役立ち、加工ダイナミクスに関する独自の視点を提供します。

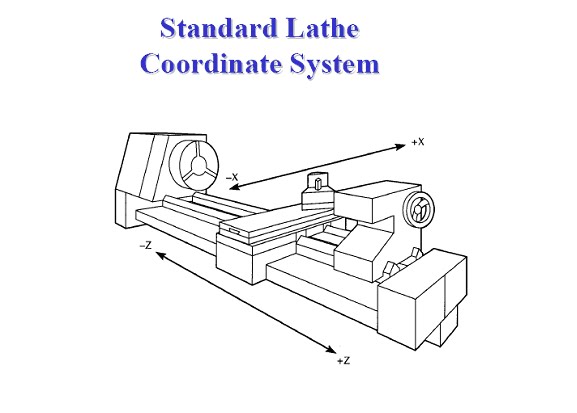

デカルト フレームワークの X、Y、Z 軸を理解することが重要です。 X 軸は機械のベッドに沿った水平方向の動きを表し、Y 軸はクロススライドに沿った垂直方向の動きを表し、Z 軸は機械のベッドに垂直な動きを表します。これらの軸を使いこなすことで、機械工は 3 次元空間での工具の動きを比類のない制御できるようになり、複雑な機械加工タスクを正確に実行できるようになります。

各軸に沿った正の方向と負の方向の概念を把握することが基本です。正の方向は、機械の基準点からの動きを示し、軸に沿った前進を容易にします。逆に、負の方向は基準点に向かう移動を示し、軸に沿った逆方向の移動が可能になります。この理解は、複雑なツールパスとワーク操作を調整し、加工リソースを最適に利用するために極めて重要です。

の基本 CNC旋盤 座標系は加工プロセス全体を支えます。デカルト格子をナビゲートする場合でも、極パラダイムを採用する場合でも、機械工は空間力学を包括的に理解する必要があります。 X、Y、Z 軸をマスターし、正と負の方向を識別することで、機械工は CNC 旋盤加工の可能性を最大限に引き出し、原材料を比類のない繊細さで精密に設計されたコンポーネントに変換します。

CNC 旋盤加工の複雑なエコシステムでは、座標系はいくつかの重要なコンポーネントで構成されており、それぞれが正確な工具の動きとワークの操作を調整する上で極めて重要です。

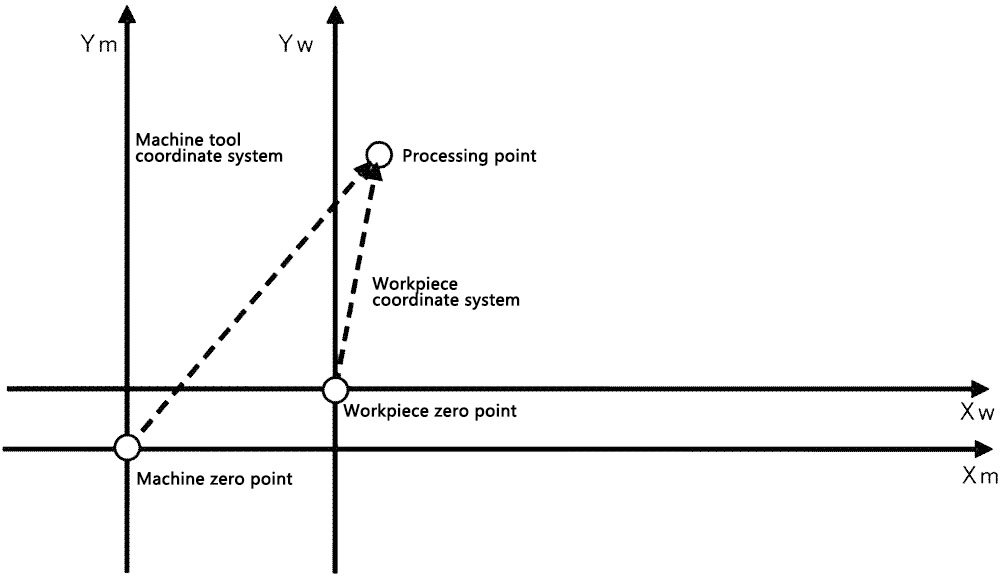

座標系の中心には、原点とも呼ばれる機械基準点があります。この点は、加工環境内の空間参照の基礎となり、後続のすべての操作の固定開始点を確立します。ずれがあると加工プロセスの不正確さや不一致が生じる可能性があるため、基準点の適切な校正と位置合わせが不可欠です。

ワークピース座標系は機械基準点に隣接しており、工作機械とワークピースの間の空間関係を定義します。このシステムにより、機械工は工具に対してワークピースを正確に位置決めして方向付けることができ、比類のない精度で複雑な機械加工作業が容易になります。ワークピース座標系のキャリブレーションは最も重要であり、ツールの動きとワークピースの寸法間の最適な位置合わせと同期を確保します。

ワーク座標系を補完するのは工具座標系であり、工作機械自体の空間ダイナミクスを制御します。このシステムにより、機械工は機械加工環境内で工具の位置、方向、動きを定義できるため、正確な工具の係合と材料の除去が容易になります。不正確なツールパスが最適ではなく、加工品質が損なわれる可能性があるため、ツール座標系のキャリブレーションは非常に重要です。

座標系には工具オフセットが組み込まれており、ワークピースの形状や加工要件の変化に合わせて工具位置を微調整および調整することができます。工具オフセットにより、機械加工者はプログラムされた工具位置と実際の工具位置との間の不一致を補正し、一貫した加工パフォーマンスと寸法精度を確保できます。

CNC 旋盤座標系のコンポーネントは収束して、精密機械加工操作のための一貫したフレームワークを形成します。機械基準点の確立からワークピースと工具の座標系の校正に至るまで、各コンポーネントは最適な加工パフォーマンスと品質を確保する上で重要な役割を果たします。

CNC 旋盤の座標系を設定することは、正確かつ効率的な加工作業を確保するために非常に重要です。加工環境内で正確な空間参照と位置合わせを確立するには、いくつかの重要な手順が必要です。

何よりもまず、マシン基準点の確立です。このプロセスには、CNC 旋盤のワークスペース内に固定開始点を定義することが含まれ、後続のすべての操作の原点として機能します。機械工は基準点の精度を細心の注意を払って校正および検証し、機械加工プロセス全体を通じて一貫性と信頼性の高い空間基準を確保します。次に、加工ツールに対するワークの位置と向きを正確に決めるためには、ワークの座標系を調整することが不可欠です。機械工は、ワークの座標系を機械の基準点と注意深く調整し、工具の動きとワークの寸法の最適な同期を確保します。

工具座標系を同時に設定することは、CNC 旋盤のワークスペース内での加工工具の空間ダイナミクスを定義するために重要です。機械工は、工具の位置、向き、動きを正確に表現できるように工具座標系を慎重に構成し、正確な工具の係合と材料の除去を容易にします。

最後に、工具オフセットを校正することにより、機械工はワークピースの形状や加工要件の変化に合わせて工具の位置を微調整および調整することができます。このプロセスにより、一貫した正確な機械加工パフォーマンスが保証され、機械工が精度と信頼性を持って希望の寸法公差と表面仕上げを達成できるようになります。

これらのセットアップ手順を注意深く実行することで、機械工は堅牢で信頼性の高い CNC 旋盤座標系を確立し、最適な加工パフォーマンスと品質の基礎を築きます。

CNC 旋盤座標系をプログラミングするには、G コードの基礎、工具の動き、ワークの位置決め、工具のオフセットを包括的に理解することが不可欠です。これらの側面を習得すると、機械工は複雑な機械加工作業を正確かつ効率的に調整できるようになります。

G コードは、CNC 旋盤プログラミングの中核で機械の動きや動作を命令および制御するために使用される標準化された言語です。機械工は G コード コマンドを利用してツール パス、ツール速度、送り速度、その他の重要なパラメータを指定し、設計仕様を CNC 旋盤の実用的な命令に変換します。

ツールの動きのプログラミングは、CNC 旋盤プログラミングの基本的な側面です。これにより、機械工は製造プロセス中に機械加工ツールの軌道と方向を決定できます。機械工は G コード コマンドを使用して、事前定義されたパスに沿った工具の移動を指示し、正確な材料の除去と成形作業を容易にします。

ワークピースの位置と方向は、最終製品の精度と品質に直接影響するため、CNC 旋盤プログラミングでは重要な考慮事項です。機械工は、設計仕様に従ってワークの位置と方向を決めるように CNC 旋盤を注意深くプログラムし、加工ツールとワーク間の最適な位置合わせと同期を確保します。

工具オフセットを CNC 旋盤プログラミングに組み込むことで、機械工は工具形状やワーク寸法の変動を補正し、一貫した正確な加工パフォーマンスを保証できます。機械工は、CNC 旋盤の制御システム内で工具オフセットを細心の注意を払って校正および構成し、製造中の工具の位置と噛み合いを正確に制御できるようにします。

CNC 旋盤座標系でのプログラミングには、技術的な熟練度、創造的な問題解決、細部への注意力が必要です。機械工は、G コードの基本、工具の動き、ワークの位置決め、工具のオフセットに関する知識を活用して、シームレスな機械加工作業を調整し、高品質のコンポーネントを製造する必要があります。

一般的な座標系エラーは、加工の精度と効率を妨げる可能性があります。最適なパフォーマンスを維持し、生産のダウンタイムを最小限に抑えるには、効果的なトラブルシューティング手法を理解して適用することが重要です。

よくあるエラーの 1 つは、マシンの基準点の設定が間違っていることです。基準点の位置ずれや校正ミスは、ツールパスやワークピースの位置にずれを生じさせ、寸法の不正確さや加工品質の低下を引き起こす可能性があります。機械加工者は、機械加工プロセス全体を通じて正確な空間基準を確保するために、機械基準点を注意深く確認して調整する必要があります。

もう 1 つの一般的な問題は、ワークピースまたはツールの座標系の位置ずれです。アライメントが不正確だと、プログラムされた工具の動作と実際の工具の動作に不一致が生じ、加工エラーや表面仕上げの欠陥が発生する可能性があります。機械工は、加工作業中の最適な同期と精度を確保するために、ワークピースと工具の座標系を慎重に検査して再調整する必要があります。

工具オフセット誤差は、CNC 旋盤加工におけるもう 1 つの重要な課題です。工具形状の変動や不正確なオフセット値により、工具の衝突、寸法の不正確さ、および表面仕上げの欠陥が発生する可能性があります。機械工は、工具のオフセットを細心の注意を払って校正および検証し、機械加工プロセス全体を通じて一貫した信頼性の高い工具の位置決めと係合を確保する必要があります。

機械工は、さまざまな診断技術とトラブルシューティング戦略を使用して、座標系エラーを特定して修正します。目視検査、測定、テストカットは、ツールパスやワークピースの寸法のエラーや偏差を特定するために一般的に使用されます。これを特定すると、機械工は機械パラメータを調整したり、座標系を再調整したり、工具オフセットを再校正したりして、エラーを修正し、最適な加工パフォーマンスを回復できます。

さらに、定期的な機械の校正や検査などの予防保守を実践することは、座標系エラーのリスクを軽減するのに役立ちます。機械工は、CNC 旋盤システムを積極的に監視および保守することで、ダウンタイムを最小限に抑え、生産性を最大化し、一貫した加工品質を確保できます。

サブプログラミングとマクロは、再利用可能なコード セグメントの作成を可能にすることで、CNC 旋盤プログラミングへの合理的なアプローチを提供します。機械工は複雑なコマンド シーケンスをサブプログラムまたはマクロとして定義できるため、プログラミング プロセスが簡素化され、コードの可読性が向上します。この手法により、プログラミング エラーが最小限に抑えられ、コードのモジュール化が促進され、迅速なプロトタイピングと反復が容易になります。

座標系変換により、機械工は CNC 旋盤環境内で異なる座標系間をシームレスに移行できます。機械工は、座標変換を操作することで、より高い柔軟性と精度で複雑な機械加工作業を実行できます。この技術は、複雑なワークピースの形状や従来とは異なる加工方向の場合に特に役立ちます。

多軸加工は、複数の軸に沿った同時動作を可能にし、CNC 旋盤の機能を拡張します。機械工は多軸加工を活用して、比類のない精度と効率で複雑な形状、複雑な輪郭、高度に彫刻された表面を作成できます。この技術は部品の設計と製造における新たな可能性を解き放ち、機械工が従来の機械加工方法で達成可能な限界を押し上げることを可能にします。

適応制御システムは、変化する条件に応じて加工パラメータを動的に調整することで、CNC 旋盤のパフォーマンスを向上させます。これらのシステムはセンサー データとリアルタイム フィードバックを利用してツール パス、速度、送りを最適化し、生産性を最大化し、加工エラーを最小限に抑えます。適応制御システムは、材料特性、工具摩耗、環境要因の変化に適応することで、一貫した加工品質と効率を保証します。

CNC 旋盤座標システムの将来は、自動化と CAD/CAM ソフトウェアとのシームレスな統合にあります。 AI や機械学習などの自動化テクノロジーの進歩により、人間の介入を最小限に抑えた自律的な加工プロセスが可能になります。 CAD/CAM システムを統合すると、シームレスなデータ交換、リアルタイムのツールパス最適化、デジタル ツイン シミュレーションが容易になり、CNC 旋盤のプログラム、操作、最適化の方法に革命が起こります。

インダストリー 4.0 の原則を採用すると、CNC 旋盤の座標系の状況が再構築され、接続性、相互運用性、データ主導型の意思決定が促進されます。ネットワーク化された CNC 旋盤を備えたスマート ファクトリーにより、シームレスな生産計画、スケジューリング、実行が可能になり、リソース利用が最適化され、ダウンタイムが最小限に抑えられます。リアルタイムの監視と予知保全機能により、最大の稼働時間と運用効率が確保され、製造の生産性が向上します。

CNC 旋盤座標系の将来の進歩には、従来の製造の限界を押し上げる新しい機械加工技術、材料、プロセスが含まれる可能性があります。積層造形、ハイブリッド加工、現場計測などの新興テクノロジーにより、CNC 旋盤加工の新しい機能が可能になり、複雑で軽量なカスタマイズされたコンポーネントを前例のない効率と精度で製造できるようになります。さらに、材料科学、工具技術、最先端の研究の進歩により、CNC 旋盤加工の革新が今後も推進され、今後何年にもわたって製造業の未来が形成されるでしょう。

CNC 旋盤の座標系の複雑さを習得することは、製造における精度、効率、革新を達成するために不可欠です。この記事では、基本原理から高度な技術、将来の傾向に至るまで、CNC 旋盤加工において座標系が果たす重要な役割の包括的な概要を説明しました。これらのコンセプトを受け入れ、新たなテクノロジーの最新情報を常に把握することで、機械工は CNC 旋盤加工の可能性を最大限に引き出し、製造における継続的な改善と卓越性を推進することができます。

タグ :