私たちのガイドとともに変革の旅に乗り出しましょう: CNC プロジェクトと CNC に関する考慮事項をマスターしてください。 CNC の速度と送りの計算ツール、究極のガイド!

私たちのコンテンツは、あらゆる細部を完璧に仕上げる完璧な実行を達成する方法についての洞察を保証します。 CNC 設定に対する見方を変える設定を調査する準備をします。

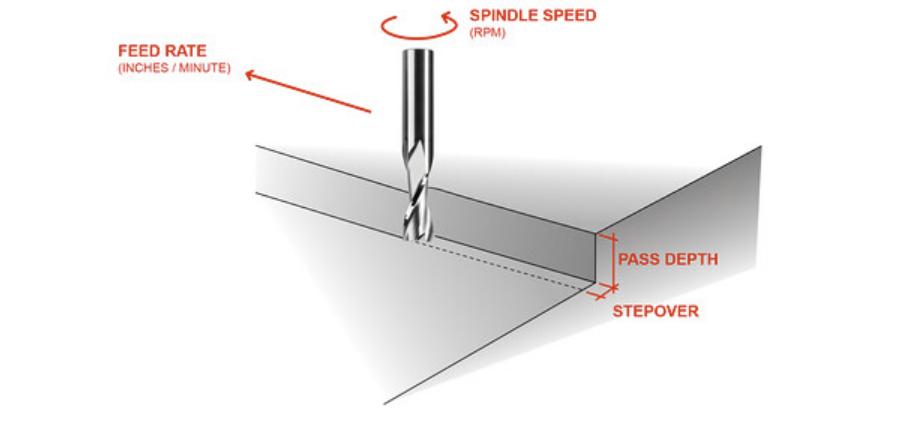

CNC マシンの速度と送りの計算ツールを使用すると、基本的に切削速度を定義するツールの RPM を考慮することが重要です。熱速度は、表面仕上げ、工具の摩耗、部品の精度に影響を与えます。最適な切断速度は、鋼よりも速い設定が必要なアルミニウムなどの特定の材料によって異なります。

材料の硬度に合わせて計算機を校正することで、切削プロセスが最適化され、不必要な工具ストレスが排除され、効率的になります。切断速度の正確な推奨値を得るには、ユーザーはいくつかの特定の材料特性を計算機に入力する必要があります。ミスを最小限に抑え、生産フローを改善します。

CNC 速度と送りの計算ツールは、加工の生産性にとって重要な要素である送り速度を決定するために使用されます。工具が材料内を移動する速度を設定します。送り速度を適切に選択すると、切削の品質、工具の寿命、機械の摩耗に大きく影響します。

工具の直径と加工する材料を考慮することにより、計算機は適切な送り速度の設定を支援します。

これらの環境での精度は、びびり、工具の早期摩耗、危険なワークの損傷などの問題を防止するのに役立ち、より快適なワークフローにつながります。

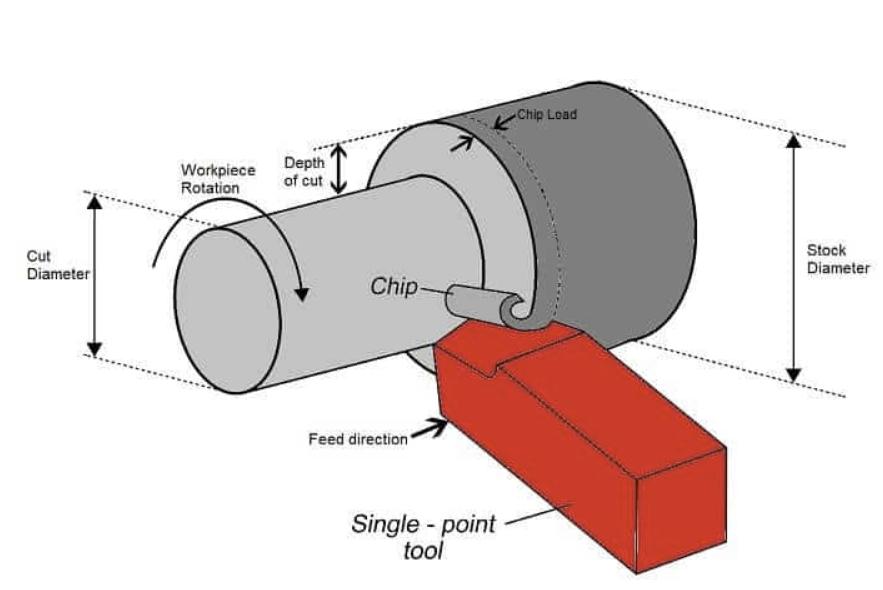

切りくず負荷は、切削工具の歯が 1 サイクルあたりに除去する材料の量を表します。 CNC 速度および送り計算ツールを使用すると、機械工は切りくず負荷を使用して切削効率を最適化し、工具の摩耗を最小限に抑えることができます。適切なチップロード設定により、熱の問題や工具の破損が解消されます。

計算機では、刃数、材質、カッター直径などの変数が考慮され、工具寿命と部品の仕上げを向上させる妥協パラメータが作成されます。

より良い結果を得るために、リアルタイムの観察と計算機の推奨に従って修正が行われます。

材料の除去率 (MRR) は機械加工における重要な変数であり、CNC 速度と送りの計算機を使用することで改善できます。ただし、MRR が高くなると生産時間が短縮される可能性がありますが、適切に調整されていないと工具や機械にストレスがかかる可能性があります。

計算機は、ツールの性能と材料特性を考慮して、速度と効率の最適な妥協点を決定するのに役立ちます。オペレーターは、品質や機器を損なうことなく MRR を最大化するために、計算機に正しいデータを入力する必要があります。

パラメータ | 単位 | 重要性 | 代表的な値 | 影響を与える要因 | 測定 |

切断速度 | m/min (メートル/分) | 表面仕上げと工具寿命を決定します | スチールの場合は100~300、アルミニウムの場合は300~600 | 材料、工具材料、工具形状 | 回転数とカッター径から計算 |

送り速度 | mm/min (ミリメートル/分) | 生産速度、仕上がり品質に影響を与える | 1歯当たり0.01~0.5mm | 工具の種類、材料の硬さ、機械の能力 | CNCマシンに直接セット |

チップロード | mm/歯 (歯あたりのミリメートル) | 工具の摩耗、切りくず除去効率に影響を与える | 0.01~0.2mm/刃 | カッター径、刃数、材質 | 送り速度と回転数から計算 |

材料の除去 | cm3/min (立方センチメートル/分) | 効率と消費電力を評価するためのキー | セットアップに応じて 5 ~ 500 | 工具サイズ、送り速度、切込み深さ | 切込み深さと送り速度と切込み幅の積 |

速度と送りの要点表!

CNC 速度および送り計算機を使用する場合、入力の精度が重要です。工具の形状、材料特性、および主軸速度や送り速度などの加工パラメータに関するデータは正確である必要があります。機械精度により、計算機は正確で正確かつ有用な加工プロセス設定を行うことができます。

入力エラーにより、間違った速度や送りが発生する可能性があり、その結果、表面品質が低下したり、工具の摩耗が増加したり、機械が損傷したりする可能性があります。したがって、計算前の入力チェックは、加工作業の成功に非常に大きな影響を与える良い習慣です。

望ましい加工結果を得るには、正しい CNC 速度および送り計算ツールを選択することが不可欠です。さまざまな計算機が、さまざまな加工操作、材料、工具タイプに対するソリューションを提供します。プロジェクトのニーズに合わせて計算機を調整すると、その使いやすさが向上します。

UI などの影響、ツールパスの提案などの追加機能、さまざまな機能の汎用性 CNCマシン 考慮する必要があります。適切な計算機を使用すると、複雑な状況での加工中の意思決定が簡素化され、全体的なパフォーマンスと生産性が向上します。

CNC の速度と送りの計算機を使用すると、セットアップが削減されるだけでなく、加工プロセスも改善されます。これらの計算機は、特に機械の能力、工具寿命、ワーク品質のバランスに関して最適な速度と送りを決定するのに役立ちます。

最適化により、製品の品質が均一になり、材料の無駄が最小限に抑えられ、ツールを効果的に利用できるようになり、全体として節約と業務効率の向上につながります。これらの計算機を定期的に使用することは、競争力のある製造プロセスを維持する上で戦術的な利点となります。

工具の直径は、CNC の速度と送りの計算に重要な入力値となります。切削速度、送り速度、および加工の一般的な動作に影響します。

直径が大きい工具は、より厳しい切削条件に耐えることができますが、工具のたわみを避けて精度を確保するために速度を変更する必要がある場合があります。ツールの直径を計算機に正確に入力することで、これらの設定を調整できるようになり、最高のツールのパフォーマンスと耐久性が得られます。

正しい情報を保持するには、ツールの寸法を定期的に確認することが重要です。

加工される材料のタイプは、CNC 速度および送り計算ツールの設定に大きく影響します。材料は、硬度、導電性、研磨性などの特性が異なり、これらの特性が切削速度と送り速度を決定します。

材料の種類を適切に識別することで、計算機は、工具の摩耗を最小限に抑え、より良い仕上げを実現するための最も効果的な加工方法を推奨できます。このような特異性により、材料の特性に合わせた最適な環境で機械が機能することが保証されます。

フルート数は CNC 速度および送り計算ツールの入力値であり、ツールのパフォーマンスにとって重要な要素です。溝を追加すると、工具の強度と材料除去能力が向上しますが、過剰な熱や刃当たりの切りくず負荷を防ぐために送り速度の調整も必要になります。

計算機で刃数を適切に設定すると、切削プロセスを最適化し、生産性と工具の健全性の間で妥協することができます。この修正は、精密機械加工の精度を確保し、工具の寿命を延ばすために必要です。

最適なチップ サイズは、工具の生産性と耐久性を向上させるために非常に重要であり、CNC 速度と送りの計算機を使用して推定できます。適切な切りくず厚さにより、工具に過負荷をかけることなく効果的な切削が保証されます。熱伝達が向上し、工具が破損する可能性が減少します。正確に計算された切りくずの厚さは、刃先を鋭利に保ち、高品質の加工作業に不可欠な工具寿命を延長します。この種の最適化により、効果だけでなく、加工される部品の準備された表面の品質も向上します。

計算された速度と送りは工具の寿命に直接影響するため、CNC 速度と送りの計算機を使用する必要性が生じます。正しい設定により、工具への不必要な負荷が最小限に抑えられ、早期の摩耗や故障が防止されます。

この計算機は、工具の材質と設計に応じて送り速度と切削速度を最適化することで、工具の寿命を延ばすのに役立ちます。これにより、交換コストも削減され、製造された製品の品質を長期間にわたって一定に維持することができます。

CNC 速度および送り計算ツールは、機械加工部品の表面品質を決定する上で非常に重要です。正しい速度と送りにより、工具が材料を最適に処理し、バリ、焼け、傷などの欠陥を回避できます。計算機から得られる最適な設定により、表面の視覚的および機能的特性が向上します。これは、高い精度と仕上げが必要な部品に不可欠です。フィードバックと検査結果を使用した定期的な修正と調整により、常に優れた表面品質が得られます。

CNC 速度と送り計算ツールに従って速度と送りを適用すると、CNC 加工プロセスの作業効率が大幅に向上します。効率的な操作により部品ごとのサイクルタイムが短縮され、生産コストが削減されるだけでなくスループットも向上します。

計算機を使用すると、除去率を最適化すると同時に、工具の故障やメンテナンスの必要性に関連する可能性のある機械のダウンタイムを最小限に抑えるパラメータを設定できます。電卓を適切に使用することで、高い品質を維持しながら経済的に加工を行うことができます。

材料の硬度は、CNC 速度および送り計算機によって設定される設定に大きく影響します。硬い材料の場合、工具の磨耗を抑え、ワークピースの損傷を防ぐために、低速が必要です。

材料の硬度を計算機に正しく入力すると、加工のすべてのパラメータが材料に固有になり、工具寿命だけでなく加工結果も向上します。

したがって、CNC 環境下でさまざまな種類の材料を適切に処理するには、これらのパラメータの適切な知識と適用が重要です。

材料の熱特性は非常に重要であり、CNC の速度と送りを決定します。これらは CNC 速度と送りの計算ツールで計算できます。

非常に高いレベルの熱抵抗を持つ材料の場合、加工プロセス中に発生する熱を避けるために速度を下げる必要がある場合があります。熱特性を計算機に適切に入力すると、工具と材料の両方を劣化させる過熱を防止できます。

熱特性に応じた加工パラメータのこのような慎重な管理により、作業の品質と効率が向上します。

材料の機械加工性は切削の容易さを決定し、適切な加工速度と送りを選択するために CNC 速度と送りの計算ツールで使用される重要な要素の 1 つです。機械加工が容易な材料は、工具寿命や表面品質を犠牲にすることなく、高速で機械加工できます。

計算機に正確な機械加工性評価を入力すると、高品質の結果が得られ、生産時間が短縮されます。この設定は、生産性を向上させ、CNC マシンの摩耗を軽減するために非常に重要です。

硬度と耐久性は超硬工具の人気の要因であり、CNC の速度と送りの計算機の設定に影響を与えます。前記ツールはより高い速度と送りが可能であり、したがって効果的な材料除去が可能になる。

工具の超硬グレードを計算機に正確に入力することで、理想的な加工条件が確実に作成され、工具の寿命が延び、性能が向上します。

このような正確な設定により、パフォーマンスが向上し、工具の磨耗や交換によるダウンタイムが削減されます。

多くの機械加工では、高速度鋼 (HSS) の種類が重要であるため、CNC 速度および送り計算ツールには特定の構成が必要です。 HSS ツールは多機能ですが、耐熱性が低いため、通常は後者に比べて動作速度が遅くなります。

HSS 工具の仕様に合わせてカリキュレータを適切に設定すると、切削速度と工具寿命の間の最適なトレードオフを維持することができ、その結果、ワークの品質を損なうことなく加工プロセスの全体的な効率を高めることができます。

工具の溝の形状は切削効率に影響を与え、CNC の速度と送りの計算に不可欠な入力となります。フルートの形状は切りくず排出効率に大きな役割を果たし、熱管理と工具の摩耗に影響を与えます。

計算機に情報を正しく入力すると、切削プロセスを最適化し、さまざまな切削条件でも工具が確実に動作するようになります。これにより、表面仕上げが向上し、工具寿命が長くなります。

工具の剛性は、CNC 速度および送り計算機によって設定される加工パラメータに影響し、高い切削抵抗に耐える工具の能力を決定します。より剛性の高い工具がより高い送りと速度で動作すると、切削品質が向上し、振動が減少します。

カリキュレータ設定で工具剛性を正確に表現することで、精度と工具の完全性を維持しながらサイクルタイムを短縮する積極的な加工戦略の使用が可能になります。

振動の制御は CNC 加工において最も重要であり、CNC 速度および送り計算機の調整に影響します。振動を最小限に抑えることでビビリがなくなり、工具寿命と部品の品質が向上します。計算機を使用して、速度と送りを正確に校正することで最適な減衰条件が促進され、工具の安定した動作が保証されます。これらの振動設定は事前に管理されるため、将来的にワークピースに欠陥が生じることはなく、機械は無期限に動作します。

ツールの完全性とワークピースの品質は、CNC の速度と送りの計算機に入力されるパラメータによって直接影響を受けます。これは効果的な熱管理において特に重要です。

適切な設定により、加工中に発生する熱が制御可能な範囲内に留まることが保証され、工具の切れ味が維持され、材料の変形が防止されます。

工具と材料の特性に基づいた調整により、熱関連の問題を発生させずに高い生産性を確保します。

工具の摩耗は CNC 加工の大きな問題ですが、CNC 速度と送りの計算ツールを使用して速度と送りを調整することで解決できます。パラメータは、工具と材料の接触を最適化し、摩耗と工具寿命を短縮するように設定されています。

摩耗パターンや工具の状態に応じてこれらの設定を継続的に更新することは、加工プロセスの品質を高く保ち、交換コストを削減するために重要です。

スピンドル負荷の制御は、機械の健全性と効果的な動作にとって非常に重要であり、CNC 速度および送り計算ツールによって提供される設定によってサポートされます。

スピンドル負荷を正しく設定すると、機械の過負荷がなくなり、安定した動作が維持されるため、機械の故障やメンテナンスのダウンタイムの可能性が減少します。正しい入力とスピンドルのパフォーマンスと使用状況の継続的な監視を組み合わせることで、機械の利用率を最大化し、全体的な生産性と寿命を向上させることができます。

このガイドでは、CNC 速度と送りの計算ツールが CNC 加工技術を学習するために不可欠なツールとして説明されています。切削条件を最適化するための完全なソリューションをもたらし、優れたプロジェクトパフォーマンスをもたらします。プロセスにもたらす正確さとスピードを採用してください。高度な戦術の詳細と詳細については、CNCYANGSEN を参照してください。これらの重要な計算を日常の作業に組み込むことで、CNC プロジェクトを次のレベルに引き上げます。