マシニングセンタには、立形マシニングセンタと横形マシニングセンタの2種類があります。

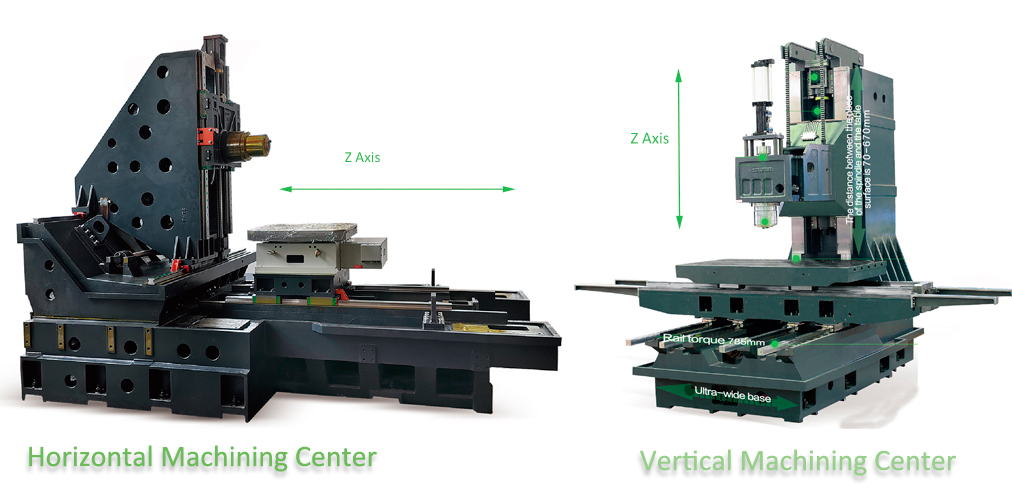

2つの主な違いはtですZ軸構造.横型マシニングセンタのZ軸は水平下方に移動し、立型マシニングセンタのZ軸は垂直下方に移動します。

また、作業台、操作、加工条件、価格にも若干の違いがあります。

マシニングセンタを選ぶ際、縦型か横型かは主に加工対象によって異なります。

一緒に学びましょう - 縦型および横型マシニング センターの工作機械を正しく選択する方法。

マシニングセンタは、主軸の空間の状態により、立形マシニングセンタと横形マシニングセンタに分けられます。

これら 2 つのマシニング センターには次のような違いがあります。

横形マシニングセンタと立形マシニングセンタの主な違いは、Z軸構造の違いです。

横型マシニングセンタのZ軸(主軸)が水平下方に移動して加工完了。

立形マシニングセンタのZ軸が垂直下に移動して加工完了。そのため、立形マシニングセンタの主軸軸は垂直方向です。

横形マシニングセンタのテーブルは、X方向またはY方向にのみ移動するように設計されています。テーブルは、一般的には格子ネジ穴テーブルの回転テーブルで、交換可能なダブルテーブルを選択するのは比較的簡単です。

また、一般的に横型マシニングセンタはテーブルサイズが大きいのが一般的です。

立形マシニングセンタのテーブルは、クロススライド構造のTスロットテーブルが一般的です。垂直方向の動きを担当する 2 組のモーション メカニズムがあります。 X 方向送りテーブルは、Y 方向送りを担当するガイド レールをカバーします。

立形マシニングセンタは、クランプしやすく、操作しやすく、加工状況が観察しやすく、プログラムのデバッグも容易です。立形マシニング センターでは、エンド ミルと呼ばれる長い円筒形の工具を使用して、高精度が要求される小さなワークピースをより正確に、より浅く切削します。

横型マシニングセンターで処理されるワークピースは、一般に比較的大きく、統合度が高く、クランプが難しく、処理プロセスの監視が容易ではなく、操作とデバッグが比較的困難です。

しかし、2台の同じテーブル移動量の下では、たとえ大型の立形マシニングセンタであっても、まだ比較するのは困難です. 横型マシニングセンター 大型ワークの加工に。大型の立形マシニングセンタでは、高すぎる部品を加工できません。

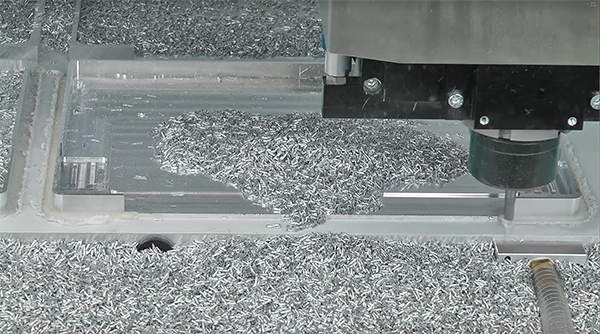

大型の立形マシニングセンタは、凹面加工では比較的切りくずの影響を受けやすいのに対し、大型ワークの加工では横形マシニングセンタが有利です。

横型マシニングセンタは、材料の除去が容易で、比較的理想的な加工条件を備えています。

立形マシニングセンタでキャビティや凹面を加工する場合、切りくずが排出されにくい。ひどい場合は工具が破損し、加工面が傷つき、スムーズな加工に影響が出ます。工具の取り付けとワークピースのクランプには特別な注意を払う必要があります。

切りくず排出管理について: 切りくず材料がマシン キャビンの内部、固定具、相互に、または実際に何かに付着しないようにする必要があるのはなぜですか?

切りくずの排出に関する主な懸念は、切りくず、または加工中の材料の粒子が機械のキャビン内に蓄積して蓄積すると、火災の危険を引き起こす可能性があることです。

また、固定具や、サーボ モーターやスピンドルなどの他の機械部品の摩耗の原因にもなります。機械内部の表面にチップが付着すると、動作や操作が妨げられ、クラッシュやその他の機械的損傷につながる可能性があります。

最後に、治具と部品の間に切りくずが入り込むと、バリなどの欠陥が発生する可能性があります。

これらの理由から、チップ材料が機械キャビン内の表面に付着しないようにすることが重要です。これを達成するために、オペレーターは加工する材料の種類を評価し、作業に最適な種類のクーラントを選択するだけでなく、効果的な切りくず排出戦略を採用する必要があります。

これには、切削工具の正しいサイズと形状の選択、スピンドル速度の調整、送り速度と深さの最適化、適切なチップ ブレーカーの使用が含まれます。

これらすべてに加えて、定期的に検査することも重要です使用中の機械から切りくずを取り除きます。

これらのすべてのステップは、効率的かつ効果的な切りくず排出を保証するのに役立ちます。

一般的に、横形マシニングセンタは立形マシニングセンタより加工技術や構造が複雑なため、立形マシニングセンタよりも高価です。

第二に、横型マシニングセンタを製造できるメーカーが比較的少ないことです。同じ加工範囲の横形マシニングセンタの価格は 倍の高さ 立形マシニングセンタのこと。

縦型マシニング センターと横型マシニング センターは 2 つの異なるマシニング センターであり、主に加工ニーズに基づいて選択されます。

立形マシニングセンタは、占有面積が小さく、構造がシンプルで、価格も比較的安価です。クランプ作業に便利で、プログラムのデバッグもしやすく、用途も広いですが、高すぎる部分は加工できません。ワークの体積が比較的少ない部品やその他のワーク。

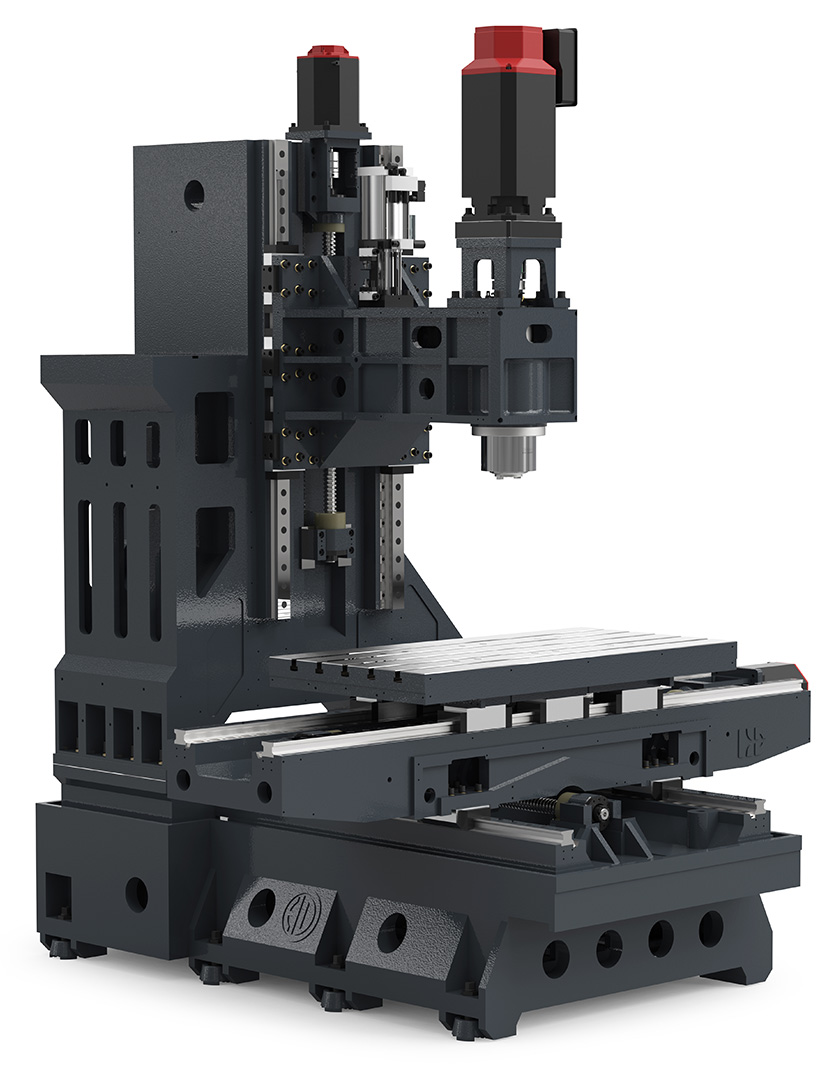

縦型 CNC マシニング センターの特徴:

すばやく簡単にツールを交換できるツール チェンジャー。複数のツールを使用したジョブをすばやくセットアップできます。

生産時間の短縮と生産性の向上を実現する高速送り速度。

手動の介入を必要とせずに、さまざまなジョブをすばやく切り替えることができる自動パレットチェンジャー。

高度な制御システム

縦型 CNC マシニング センターの主な利点は、横型マシニング センターよりも設置面積が小さいことです。そのため、スペースが限られている小さな店舗に最適です。さらに、縦型マシニング センターは通常、横型マシニング センターより設置面積が小さいため、工場内での移動やセットアップが容易になります。

横型マシニングセンタの加工条件は、多面加工で比較的理想的です。 1回のクランプで取付面と上面を除く残り4面の加工が完了します。ボックス部品の加工に適しています。アングルヘッドを追加することで、5面体加工が実現できます。一般的に言えば、より複雑な表面仕上げを処理する必要がある場合、お客様は横型マシニング センターを選択します。

• 生産性と柔軟性を高める自動パレットチェンジャー

• 汎用性を高めるモジュラー ツール ホルダー

• サイクルタイムを短縮する高速スピンドル

• 最大効率のための自動ツールチェンジャーまたはマルチツールシステム

•使いやすいタッチスクリーンプログラミングを備えたCNC制御システム

縦型 CNC マシニング センターではなく、横型 CNC マシニング センターを選択する理由はいくつかあります。

まず、横型マシニング センターは、縦型マシニング センターよりも作業範囲が広く、より大きな部品に対応できることを意味します。

第 2 に、横型マシニング センターは通常、縦型マシニング センターよりもスピンドル速度が高く、サイクル タイムが短いため、効率が向上します。

第 3 に、横型マシニング センターは、部品を再配置することなく、部品のすべての側面に簡単にアクセスできるため、表面積の大きい部品の加工に適しています。

最後に、横型マシニング センターには、一度に複数のツールを取り付ける機能があり、自動パレット チェンジャーを装備できます。

マシニングセンタを選ぶ際、立形マシニングセンタと横形マシニングセンタのどちらを選ぶかは、主に加工対象物によって異なります。