フライス盤とは、主にフライス切削工具を使用してワークピースのさまざまな表面を加工する工作機械を指します。通常、フライス切削工具の回転運動が主な動きであり、ワークピースとフライス切削工具の動きが送り運動です。平面、溝、各種曲面、歯車などの加工が可能です。フライス平面、溝、歯車歯、ねじ山、スプライン軸などの加工に加え、より複雑な形状の加工も可能で、かんなよりも高能率で加工が可能で、加工範囲が広いです。機械製造および修理部門で使用されます。

また、回転体の表面加工、内穴加工、切削加工にも使用できます。フライス盤が作動しているとき、工作物はテーブルまたはインデックスヘッドなどの付属品に取り付けられています。フライスカッターの回転が主な動きであり、テーブルまたはフライスヘッドの送り運動によって補われ、ワークピースは必要な加工面を得ることができます。

多刃断続切削により、フライス盤の生産性が高い。簡単に言えば、フライス盤は、ワークピースをフライス加工、ドリル加工、ボア加工できる工作機械です。

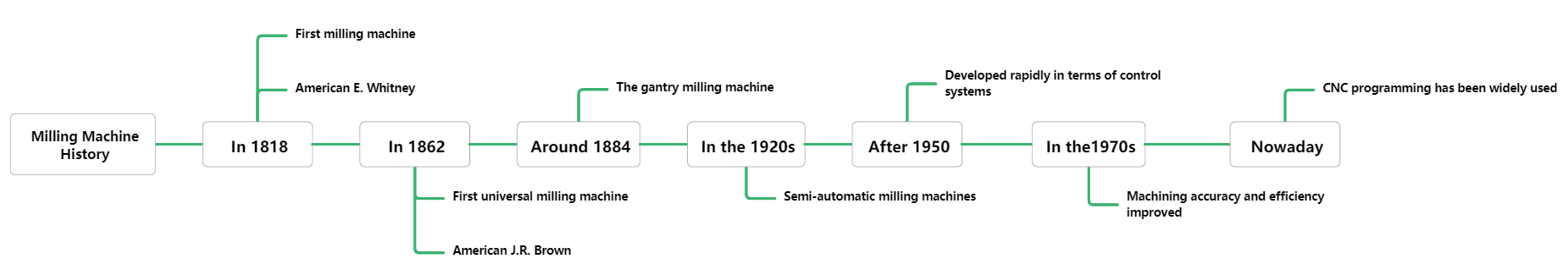

1818年: 最初のフライス盤 アメリカのE.ホイットニーが開発した横型フライス盤。

1862 年: ツイスト ドリルのらせん状の溝をフライス加工するために、アメリカの J.R. ブラウンが最初のユニバーサル フライス盤を作成しました。

1884年頃:ガントリーフライス盤登場。

1920 年代: 半自動フライス盤が登場し、作業台はストップを使用して「高速送り」または「急速送り」の自動変換を完了しました。

1950年以降、フライス盤は制御システムの面で急速に発展し、デジタル制御の適用によりフライス盤の自動化が大幅に改善されました。

特に1970年代以降、マイクロプロセッサのデジタル制御システムと自動工具交換システムがフライス盤に適用され、フライス盤の加工範囲が拡大し、加工精度と効率が向上しました。

機械化プロセスの絶え間ない激化に伴い、CNCプログラミングは工作機械の操作で広く使用されており、労働力を大幅に解放しています。 CNCプログラミングフライス盤は、徐々に手作業に取って代わります。従業員に対する要求もますます高くなり、もちろん、効率もますます高くなります。

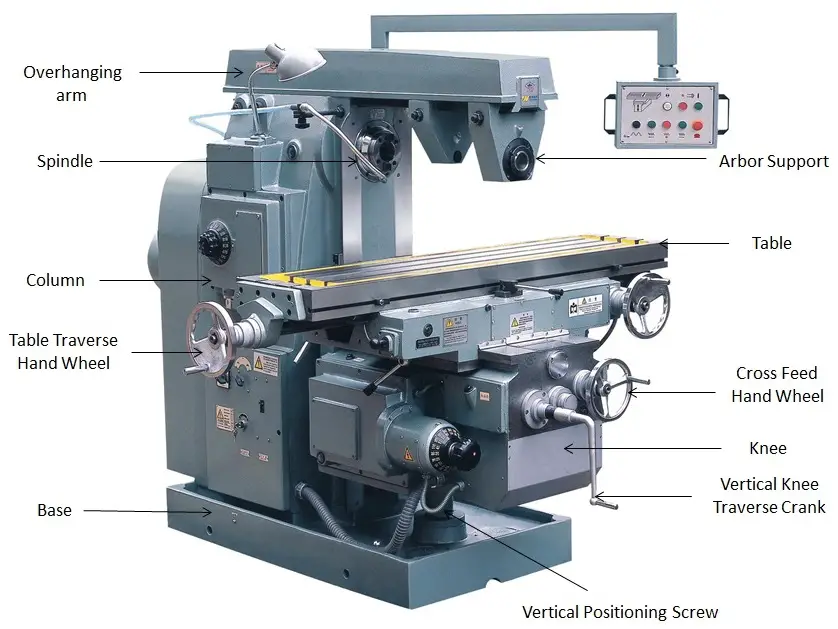

ユニバーサル、水平、垂直などがあります。主に中小サイズの部品の処理に使用され、最も広く使用されています。

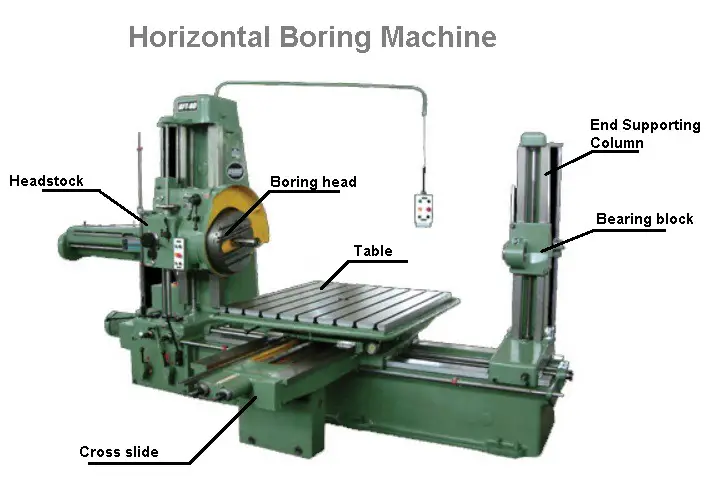

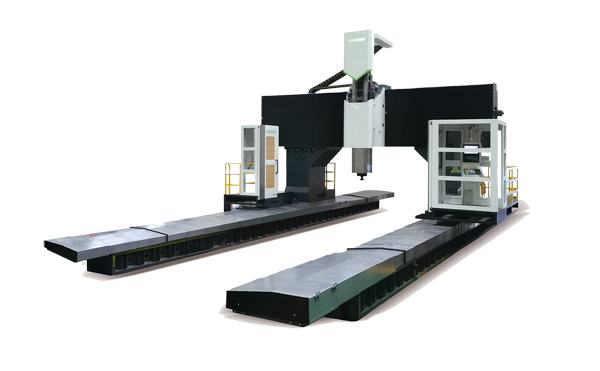

大型部品の加工に使用されるガントリー フライス盤およびボーリング マシン、ガントリー フライス盤、門型フライス盤。

フォーマーの水平フライスヘッドはコラムガイドレールに沿って移動でき、ワークテーブルは縦方向に送られます。後者のエンドミリングヘッドは、カンチレバーガイドレールに沿って水平に移動でき、カンチレバーはコラムガイドレールに沿って高さを調整することもできます。どちらも大型部品の加工に使用されます。

昇降テーブルフライス盤と門型フライス盤の間の中型フライス盤で、長方形テーブルと円形テーブルの2種類があります。その垂直方向の動きは、フライス ヘッドがコラム上で上下することによって完了します。

計器などの小物部品加工用の小型リフトテーブルフライス盤です。

エンドミルヘッド、ユニバーサルアングルテーブル、プラグなどの各種付属品を装備し、穴あけ、中ぐり、プランジなどの加工も可能で、金型や工具の製作に使用します。

キー溝フライス盤、カムフライス盤、クランクシャフトフライス盤、ロールジャーナルフライス盤、角鋼インゴットフライス盤などは、対応するワークピースを処理するために製造された特別なフライス盤です。

器具やメーターなどの小さな部品をフライス加工するために使用される小型のフライス盤。

カンチレバーにミリング ヘッドが取り付けられたミリング マシン。ベッドは水平に配置され、カンチレバーは通常、ベッドの片側のコラム ガイド レールに沿って垂直に移動でき、ミリング ヘッドはカンチレバー ガイド レールに沿って移動します。

スピンドルがラムに取り付けられたフライス盤。

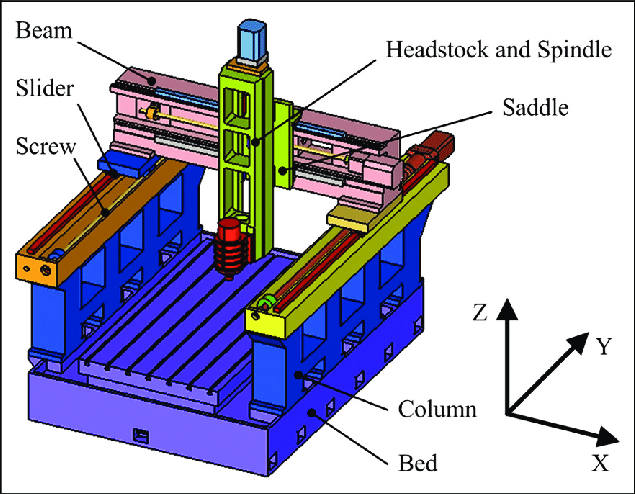

機体を水平に配置し、両サイドに柱と連結梁を配置。側面はガントリーフライス盤を形成します。ミリングヘッドはビームとコラムに取り付けられており、ガイドレールに沿って移動できます。通常、ビームはコラムのガイドレールに沿って垂直に移動でき、ワークテーブルはベッドのガイドレールに沿って垂直に移動して大きなピースを処理できます。

平面をフライス加工して面を形成するためのフライス盤。

ワークピースをコピーするフライス盤。一般的に複雑な形状のワークの加工に使用されます。

ベッドのガイドレールに沿って垂直に移動できるリフトテーブルを備えたフライス盤。通常、リフトテーブルに取り付けられた作業テーブルとサドルは、それぞれ縦方向と横方向に移動できます。

ロッカーアームフライス盤は、タレットフライス盤、ロッカーアームフライス盤、ユニバーサルフライス盤とも呼ばれます。工作機械のタレットミルマシンは、垂直フライス加工と水平フライス加工の2つの機能を備えた軽量の一般的な金属切削工作機械です。小物部品の平面、ベベル、溝、スプラインなど

ワークテーブルは昇降できませんが、ベッドベースのガイドレールに沿って縦横に移動でき、フライスヘッドまたはコラムは垂直に移動できます。

工具フライス盤など:工具や金型をフライス加工するためのフライス盤で、加工精度が高く複雑な加工形状を持っています。

フライス盤は次のように分類できます。

コピーのフライス盤,

プログラム制御フライス盤

CNCフライス盤。

フライス盤での平面、段差、溝、成形面、ワークの切断に使用します。

用途に応じて、一般的に使用される多くの種類のフライスがあります。

横フライス盤の平面加工に使用。カッターの歯は、フライスカッターの円周上に分布しており、歯の形状によって直歯とはすば歯に分けられます。歯数により、粗い歯と細かい歯の2種類があります。はすば粗い歯のフライスカッターは、歯数が少なく、歯の強度が高く、チップスペースが大きく、荒加工に適しています。目の細かいフライスカッターは仕上げに適しています。

垂直フライス盤、正面フライス盤またはガントリーフライス盤、上部加工面に使用され、端面と円周にカッターの歯があり、粗い歯と細かい歯があります。その構造には、一体型、インサート型、スローアウェイ型の3種類があります。

溝や段差面などの加工に使用します。カッターの刃は円周と端面にあり、エンドミル加工時に軸方向に送ることはできません。エンドミルの刃先が中心を通る場合、軸方向に送ることができます(通常、両刃エンドミルは「キーウェイミル」とも呼ばれ、軸方向に送ることができます)。

さまざまな溝や段差面の加工に使用され、両側と円周にカッターの歯があります。

特定の角度で溝をフライス加工するために使用される、シングルアングルとダブルアングルの 2 種類のフライスカッターがあります。

深い溝の加工やワークの切断に使用され、外周に多くの歯があります。フライス加工中の摩擦を減らすために、カッターの歯の両側に 15' から 1° の二次傾斜があります。さらに、キー溝フライス、ダブテール フライス、T スロット フライス、およびさまざまなフォーミング フライスがあります。

カッターの歯は、超硬合金またはその他の耐摩耗性工具材料でできており、カッター本体にろう付けされています。

カッターの歯は、機械的なクランプによってカッター本体に固定されています。交換可能な歯は、中実工具材料の頭部または溶接工具材料の頭部であり得る。カッター本体にカッターヘッドを取り付けたフライスカッターを内面研削型と呼びます。カッターヘッドを治具の上で別に研ぐタイプを外研タイプといいます。

この構造は、正面フライスカッター、エンドミルカッター、三方刃フライスカッターに広く使用されています。

金属切削工作機械は輸出品品質許可制度を実施しており、輸出品品質許可証を取得していない製品は輸出できません。注文時、機器パラメータ、メートル法とインチ法、電源、電圧、周波数、任意の付属品だけでなく、工作機械の色などを明確に指定する必要があります。板金業界では多種多様な CNC パンチ プレスとさまざまな規格があるため、顧客が金型を注文する際には、メーカーから次の情報を入手する必要があります。

金型構造がロングガイドまたはショートガイドのどちらのタイプであるか、およびそれが輸入されたムラタ構造か、トルンプ構造またはヤンセン構造かを判断します。

この金型の打ち抜き力がこの工作機械に適しているかどうか。そうでない場合は、金型の構造を変更するか、他の加工方法を選択する必要があります。

マシン ステーションが非回転ステーションの場合、ガイド ブッシュまたは下型のダブル キー溝構造を考慮する必要があります。

金型(成形型)の下型の高さを決定するため。

金型用に選択された材料とギャップを決定するために、顧客が処理するシートの材料と厚さを決定する必要があります。

金型(特に特殊な形状の金型)の位置決めピン(スロット)の方向は、お客様の加工要件に従って決定する必要があります。さらに、四角いエッジ金型を除いて、他の金型のガイドスリーブまたは下金型は2つのキー溝を考慮する必要があります。

金型には多くの種類があり、顧客が注文する金型の種類を明確にする必要があります。

1.ワークピースをロードおよびアンロードするときは、ツールを取り外す必要があり、切削ヘッドとハンドがフライス加工面に近づかないようにしてください。

2. 工具設定にフライス盤を使用する場合は、ジョグまたは手回しで行う必要があり、早送りはできません。

3. 工具を素早く進退させるときは、フライス盤のハンドルが人に当たらないように注意してください。

4.送り速度が速すぎたり、急激に速度を変えたりしないでください。また、フライス盤の限界停止を適切に調整する必要があります。

5. アサヒフライス盤は、上下移動、ワークの測定、ツールの調整、および速度変更の締め付け時に停止する必要があります。

6.エンドミルを分解して組み立てるときは、作業面を木の板で埋め、フラットミルの引き出しを分解し、力が過大にならないようにしてください。

7. 回転部分と刃物に綿糸で触れたり、拭いたりすることは固く禁じられています。

8. 一般に、コレットは一度に 1 つのワークしかクランプできません。コレットは一度に複数のワークをクランプするため、クランプがきつくても、荒送り時の力が非常に大きく、2つのワークがそれらの間を滑りやすく、ワークが飛び出し、ナイフが壊れます、そして人身事故。

1. ベッドとコンポーネントのクリーニング、鉄くずのクリーニング、および周辺環境の衛生;

2.オイルレベルがオイルマークより低くないことを確認し、各部品に潤滑油を追加します。

3. クリーナー、クランプ、および測定ツール。

1. 作業台、スクリュー ハンドル、カラム インサートを清掃して調整します。

2. クラッチを点検および調整します。

3. 3 ウェイ ガイド レールとリノリウムを清掃し、モーター、工作機械、付属品の内側と外側を清掃します。

4. オイル回路を点検し、すべての部品に潤滑油を追加します。

5. すべてのネジを締めます。

1.ベッドと部品の清掃、鉄粉と周辺環境の清掃、クリーナー、クランプ、測定ツール;

2. オイルレベルがオイルマーク以上であることを確認し、各部に潤滑油を補給してください。

1. さまざまな部品のオイル フェルト パッドを分解して清掃します。

2.各スライド面とガイドレール面を拭き、テーブルと水平方向を拭き、ネジを持ち上げ、ナイフ伝達機構とナイフレストを拭きます。

3.すべての角を拭きます。

1. すべての油穴がきれいで塞がれておらず、潤滑油が満たされている。

2. 各ガイドレール面、摺動面、各ねじ棒に潤滑油を塗布します。

3. トランスミッション機構のオイルタンク本体、オイルレベルを確認し、エレベーション位置まで給油します。

1. プレッシャープレートとインサートスクリューを確認して締めます。

2.スライダーの固定ネジ、ナイフの駆動機構、ハンドホイール、作業テーブルブラケットのネジ、およびフォークトップワイヤーを確認して締めます。

3. その他の緩んだネジを確認して締めます。

1. ベルト、プレッシャー プレート、およびインサートの締め付け具合を確認し、適切にフィットするように調整します。

2. すべりブロック、送りねじの点検・調整を行います。

1.各部品の錆を取り除き、塗装面を保護し、衝突させないでください。

2.不活性化、予備設備ガイドレール面、滑りねじハンドル、その他錆びやすい露出部分は油を差して防錆処理を行います。

ガントリーフライス盤のほとんどは、鋼または鋳鉄でできています。長期間の使用プロセスでは、程度の異なる2つの接触面間の摩擦により、フライス盤のガイドレールの表面がさまざまな程度に摩耗し、機械の加工精度と生産効率に深刻な影響を与えます。

従来の修理方法は、通常、金属板の貼り付けまたは交換を使用しますが、多くの精密な公差の製造と手動の削り取りが必要であり、修理には多くのプロセスと長い工期が必要です。ガントリーフライス盤の傷や歪みの問題は、ポリマー複合材料を使用することで解決できます。その中には、成熟した技術システムが必要です。

材料の優れた接着性、圧縮強度、および耐油性と耐摩耗性により、コンポーネントに長期的な保護層を提供します。工作機械の傷の部分を修理して使用するのに数時間しかかかりません。従来の方法と比較して、フライス加工作業がより簡単になり、コストが低くなります。

横中ぐりフライス盤の開発は、加速度という概念を取り入れたことで注目を集めています。電動スピンドル、リニアモーター、リニアガイドなど、高速フライス加工を技術的にサポートする伝達要素が広く使用され、工作機械の走行速度を新たな高みへと押し上げています。主軸交換式横中ぐりフライス加工マシニング センターの革新的な設計は、電動主軸と中ぐりバー可動伸縮構造の欠点を解決します。技術革新。

フロアタイプのフライス盤や中ぐり盤の開発は、新しいデザインコンセプトによる近代的な加工の流れにつながります。高速加工をコンセプトに交換されたボーリングシャフトラムタイプのない構造タイプとさまざまなミーリングヘッドは、従来のミーリング加工を大幅に置き換えることができるスタイルに満ちています。の傾向。 2座標スイングアングルミーリングヘッドに代表される各種ミーリングヘッドアクセサリは、複合加工の高速・高能率化を実現するための主要な手段となっています。加工性能が広く、パワーが高く、剛性が高く、フロアフライス盤や中ぐり盤の開発に大きなブレークスルーをもたらしました。

横中ぐりフライス盤の主要コンポーネントは、コラムの側面に取り付けられたスピンドル ボックスです。スピンドルボックスをカラムの中央に配置する、二重カラムの熱対称構造を使用するメーカーもいくつかあります。この構造の最大の特徴は、剛性、バランス、放熱性の良さであり、ヘッドストックの高速動作を確実に保証します。しかし、二重柱構造はメンテナンスが不便で、現在では採用しているメーカーは多くありません。スピンドルボックスの動きは主に、スピンドルドライブのコア伝達デバイスであるモーター駆動のボールねじによって駆動されます。スピンドルの回転数がますます高くなり、スピンドルが急速に加熱されるため、多くのメーカーは、オイル冷却の代わりにオイルミスト冷却を採用して、スピンドルの温度をより効果的に制御し、その精度を確保しています。

スピンドル システムには主に 2 つのタイプがあります。もう1つは、高速、高速走行速度、および高効率、高精度の利点を備えた最新の高速電動スピンドル構造です。

横中ぐり盤やフライス盤では、高速電動スピンドルの用途がますます増えています。スピンドルの速度と精度を大幅に向上させるだけでなく、主軸台の内部構造を簡素化し、特に高速切削の製造サイクルを短縮します。

10000r/min以上不利な点は、パワーが限られていること、製造コストが高いこと、特に深穴加工ができないことです。中ぐり棒テレスコピック構造は速度が制限されており、精度は電動スピンドル構造ほど良くありませんが、深穴加工が可能で、高出力で、全負荷加工が可能で、高効率です。電動スピンドルに匹敵するものはありません。したがって、2 つの構造は異なる方法で共存します。パフォーマンスを処理しますが、ユーザーにより多くの選択肢を提供します。

1台の機能と2台の機能を兼ね備えた主軸交換システムも開発。ユーザーは、さまざまな加工オブジェクトに応じて使用することを選択できます。つまり、電動スピンドルとボーリングバーを相互に交換できます。この構造は、2 つの構造の短所を考慮し、コストも大幅に削減します。これは、今日の横中ぐりフライス盤の大きな革新です。電動スピンドルの利点は、高速切削と高速送りにあり、工作機械の精度と効率が大幅に向上します。

横中ぐりフライス盤の走行速度はますます速くなり、高速移動速度は25〜30m /分に達し、ボーリングバーの最高速度は6000r /分です。横型マシニングセンタの方が高速で、高速移動は50m/min、加速度は5m/s2、位置精度は0.008~0.01mm、繰り返し位置決め精度は0.004~0.005mmです。

床フライスおよび中ぐり盤は主に大型部品を処理するため、フライス加工の範囲は広く、特に高出力で強力な切断は、床の伝統的なプロセスコンセプトでもある床フライスおよび中ぐり盤の主要な加工上の利点です。フライス盤と中ぐり盤。現代の床フライス盤および中ぐり盤の技術開発は、従来のプロセス概念と加工方法を変えています。高速加工のプロセス概念は、従来の重切削の概念に取って代わり、高速、高精度、高効率の加工方法に変化をもたらし、床型フライスおよび中ぐり盤の構造変化を促進し、技術レベルの向上。

現在、フロア型フライス・中ぐり盤の開発の最大の特徴は高速フライス加工の開発であり、いずれもラム型(中ぐり軸なし)構造で、加工性能の異なるさまざまなフライスヘッド付属品を搭載しています。この構造の利点は、ラムの断面が大きく、剛性が高く、ストロークが長く、移動速度が速いことです。また、主に高速ボーリング、フライスヘッド、2座標など、さまざまな機能アクセサリを簡単に取り付けることができます。両振り角フライスヘッドなど 性能と加工範囲が極限に達し、加工速度と能率が大幅に向上。

従来のフライス加工は中ぐり棒で処理されますが、最新のフライス加工は主にラムを介したさまざまな機能アクセサリによって完了します。従来の処理を置き換える傾向があります。その利点は、フライス加工の速度と効率だけでなく、従来の加工方法では達成できなかった多面体や曲面の加工を実行できることです。したがって、多くのメーカーは、経済的および技術的な利点のために、ラム型(ボーリングシャフトなし)の高速マシニングセンターを開発および製造するために競争しており、工作機械の技術レベルと技術範囲を大幅に向上させることができます。同時に、加工精度と加工能率が向上します。もちろん、技術サポートにはさまざまな種類の高精度フライスヘッドアクセサリが必要であり、要件も非常に高くなっています。

高速フライス加工は、床置きフライス盤および中ぐり盤に構造上の変化をもたらしました。センターに主軸台を配置した構造が比較的一般的で、剛性が高く高速走行に適しています。ラム駆動構造は、リニアガイドレールとリニアモーター駆動を採用。高速切削に必要な構造です。海外メーカーでは床下型フライス盤や中ぐり盤に採用されています。類似の国産品は希少です。ガイド。高速加工はまた、環境と安全に対するより高い要件を提唱し、快適な大量生産のコンセプトをもたらします。すべてのメーカーは、工作機械の高速運転下での人の安全保護と操作性を非常に重視しています。安全性と美しさを兼ね備えた全閉構造を実現。

従来の横中ぐりフライス盤は、主にさまざまな機械部品、特に機械式トランスミッションボックスやさまざまな曲面部品の加工に適しています。さまざまな機器の技術レベルの向上により、機械構造の要件がますます簡素化され、必要なトランスミッション部品が少なくなり、特にトランスミッションボックスとして使用される部品がますます少なくなり、機械式トランスミッションはほとんどがダイレクトドライブで、トランスミッション部品は精度要件が非常に高く、横中ぐり盤とフライス盤の技術的性能に対するより高い要件を提唱しています。したがって、従来のボーリングシャフトタイプの構造と同様に、加工対象物は減少する傾向にあり、ボーリングシャフトのない電動スピンドル、つまり高速マシニングセンターがさまざまな部品の加工を完了します。横中ぐり盤やフライス盤から高速マシニングセンターへの発展は、一方ではプロセスへの適応性を高め、他方では性能レベルと加工精度も向上させます。中ぐり・フライス加工はもちろん、ドリル・タッピング加工も可能で、CNCスイング角フライスヘッド付属品を装備し、様々な曲面部品の加工も可能です。部品をバッチで処理できる柔軟な処理ユニットを形成する交換可能なワークテーブルを装備しています。

フロアタイプのフライス・中ぐり盤は、主にさまざまな形状の大型および超大型部品を加工します。同時に、回転インデックスとラジアルリニアモーションを実行できる回転テーブルを装備することもでき、インデックスによって部品のマルチシーケンス処理を完了することができ、処理範囲が大幅に向上します。イタリアのパマ(Pama)社が製造するフロアタイプのフライス盤と中ぐり盤には、傾斜角度調整可能なワークテーブルが特別に装備されており、加工範囲がさらに広がります。高出力で高効率の切断は、フロアタイプのフライス盤および中ぐり盤の主要な加工上の利点です。高速・高精度の技術的要求は、床式フライス盤および中ぐり盤の技術開発にますます影響を与えています。これは、床式フライス盤および中ぐり盤の技術レベルを向上させるための重要な手段です。したがって、フロア型フライス盤および中ぐり盤は、単一の高出力、高効率の切削などを、高速、高精度のプロセス技術の意味合いに変えています。ラム構造は、高速ミーリング・ボーリング加工のメイン構造タイプとなっています。ラムは断面が大きく剛性が高く、高速走行安定性に優れています。高速加工を実現するための各種ミーリングヘッドアクセサリを簡単に装着できます。

重機の開発は、2 つの主要な傾向を示します。

一方では、開発の方向性は、技術的にはマシニング センターまたは大型のフレキシブル マシニング ユニットと大型複合加工機に基づいています。その中で、横中ぐり盤とフライス盤は、高速マシニング センターとフレキシブル マシニング ユニットに徐々に置き換えられます。複合複合マシニングセンターは、主に2つ以上のメインマシンで構成され、複合加工工作機械に組み合わされて、大型機械加工部品の単体および小ロット生産に適応します。プロセスが複雑で、補助時間と処理サイクルが長い。

工作機械ですべての加工工程を完了することは困難ですが、2 台のマシニング センターを組み合わせることで実現できます。たとえば、2台のCNCガントリーボーリングおよびフライス盤が複合マシニングセンターを形成し、ベッドとガイドレールを共有し、それぞれ長方形の作業テーブルと回転作業テーブル(インデックス)を備えており、ボーリングおよびフライス加工を実行できます。床式フライス盤と中ぐり盤とCNC単列立形旋盤は大型の複合マシニングセンターを構成し、ベッドのガイドレールを共有し、床プラットフォームとロータリーテーブルを共有し、旋削などの加工を完了することができます。中ぐり、フライス、穴あけ、回転テーブルの割り出しが可能です。

ベッドガイドレールを共用する2台の大型フロアフライス盤やボーリングマシンなど、さまざまな組み合わせも可能です。このようにして、床面積が節約され、コストが削減され、処理効率が向上します。

もう1つの開発傾向は、洗練された製造を追求し、機器製造の技術的内容を改善し、工作機械の安全性、環境保護、および人間化された特性を反映することです。

要約すると、現代の横中ぐりフライス盤と床置き中ぐりフライス盤の技術は非常に急速に発展しており、主に設計コンセプトの更新と工作機械の動作速度と製造プロセスレベルの大幅な改善に反映されています。

一方、工作機械の構造は大きく変化しています。新しいテクノロジーの応用は無限にあります。横中ぐりフライス盤の構造は高速電動主軸へと発展し、据置中ぐり盤はラム型(中ぐり軸なし)構造へと発展していきます。今後の技術開発の新しいトレンド。