コンピューター数値制御 (CNC) 機械は、現代の製造において極めて重要な役割を果たしています。 CNC テクノロジーは、機械加工プロセスをデジタル的に自動化することにより、生産能力に革命をもたらしました。使用される最も一般的な CNC マシンは、ボール盤とフライス盤の 2 つです。

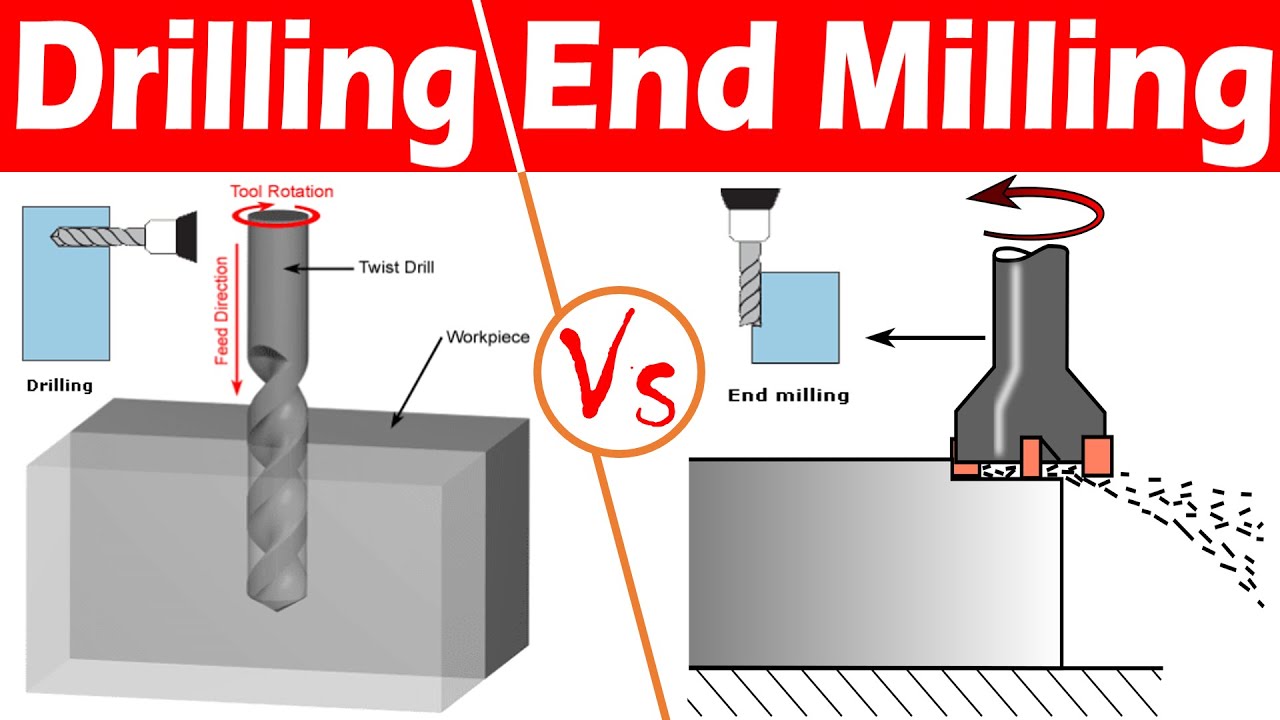

一見すると、CNC ドリルとミルは同じように見えるかもしれません。どちらも回転カッターを使用して材料を除去します。ただし、これらのマシンは独自の方法を採用しており、さまざまな用途に優れています。

CNC ドリルとミルには、作業範囲、使用する切削工具の種類、切削方向などに関して、いくつかの大きな違いがあります。これらの主な違いを理解することで、適切な CNC マシンを加工アプリケーションに適切に適合させることができます。

CNC ボール盤とフライス盤の決定的な違いは、作業範囲のサイズにあります。作業範囲は、CNC マシンが処理できる最大部品サイズを示します。

CNCボール盤 通常、作業領域が小さく、穴や空洞を掘削するのに最適です。彼らの作業領域は、わずか数立方インチから最大約 25 立方フィートまでの範囲に及ぶ場合があります。このコンパクトなサイズにより、CNC ドリルは小型から中型の部品に穴を開けるのに適しています。

一方、CNC ミルは、数立方フィートから 1,000 立方フィート以上をカバーする、より広大な作業領域を備えています。より大きな部品にも対応することで、 CNCフライス盤 より本格的な表面仕上げや機械加工の用途に対応できます。より大規模な作業領域により、フライスが大きな部品を横切るために必要な移動距離が長くなります。

もう 1 つの重要な違いは、使用される切削工具によって生じます。その名前が示すように、CNC ボール盤は主にドリル ビットを使用して部品に丸い穴を開けます。ツイストドリルや、ザグリ加工、皿穴加工、ザグリ加工などの用途に最適なさまざまな特殊ドリルビットを使用します。これらにより、特定の直径と深さの穴を正確に開けることができます。

CNC フライス盤には、ドリルビットの代わりに、切削加工用のエンドミルが装備されています。エンドミルは底が平らで、四角、丸、またはコーナー半径の切れ刃を備えた形状になっています。さまざまなタイプのエンドミルで、フェーシング、倣い加工、溝加工、ポケット加工、彫刻、穴あけ (ドリルビットのように垂直に突き刺すことによって) を実現できます。この多用途性は、より複雑な部品形状のエンドミルに適しています。

CNC ドリルとミルは、機械加工または金属除去の方向に関してさらに差別化されています。ボール盤では、回転するドリルビットが垂直の Z 軸に沿って静止したワークピースの上面に近づきます。ドリルビットが部品に接触して部品に穴を開けると、材料の切りくずが工具の溝を通って上向きに排出され、希望の穴の深さが達成されます。この垂直方向の切削は、深いキャビティの穴あけに使用する CNC ボール盤に適しています。

対照的に、CNC フライス加工は水平切削アプローチを採用します。フライスは作業面と平行に回転し、静止または回転するワークピースを横切って横に移動します。この水平方向の動きの柔軟性は、正面フライス加工、スラブフライス加工、側面フライス加工、輪郭フライス加工などの複雑な表面加工作業にエンドミルに適しています。この技術を使用すると、純粋に垂直方向にプランジする場合と比較して、複雑な形状を形作ることができます。

CNC ボール盤は作業領域により部品サイズが制限されますが、穴あけ加工において比類のない精度と効率を実現します。さまざまな業界のメーカーが、さまざまな小規模の精密穴あけニーズに対応するために CNC 穴あけテクノロジーを採用しています。

CNC 穴あけは、航空機部品の製造において不可欠な役割を果たします。航空部品では、留め具、燃料パイプ、油圧装置、その他のアセンブリ用に何千もの小さな穴を正確に開ける必要がよくあります。飛行機には、リベットとネジだけでも 100 万個以上必要になる場合があります。したがって、航空宇宙工場では CNC ドリルを使用して、翼、胴体、タービン、着陸装置、操縦翼面に非常に均一な小さな穴を量産しています。

自動化により、CNC は航空機工場での手動による穴あけよりも高い穴あけ速度と再現性を実現します。厳密な直径と深さの公差で毎分何百もの同一の穴を加工することにより、原材料の無駄も最小限に抑えられます。 CNC ドリルは精密ボーリングの信頼性により、航空分野で広く使用され続けています。

医療機器の製造でも CNC ボール盤が多用されています。外科用電動工具から関節置換術に至るまで、医療コンポーネントには通常、小さくて複雑な穴が付いています。たとえば、膝や股関節のインプラントには非常に小さな開口部が組み込まれており、患者の骨構造への取り付けが可能です。自動化された CNC ドリリングにより、これらの穴は自然組織や固定金具との接着に最適な滑らかできれいな壁を備えた適切なサイズを実現します。

歯科用ドリルビットも同様に、歯の解剖学的構造に合わせた CNC ボーリングが必要です。カテーテルなどの病院診断機器には、液体を送達するための微細な内部チャネルがあり、これは正確な CNC 穴開けによってのみ実現可能です。医療現場では極めて高い精度が要求されるため、CNC ドリルは医療機器のワークショップ全体で基本的な装置を構成しています。

自動化を適用してエラーのない一貫性を実現する CNC ドリリングは、通信機器の製造にも役立ちます。電話、ルーター、その他の電子機器のプリント基板 (PCB) は、層間に高密度の微細なビアを利用しています。

これらの垂直銅相互接続により、抵抗器や集積回路などのコンポーネントのはんだ付けが可能になります。デジタル プログラミングにより、CNC ドリルはショートの原因となる位置ずれを回避しながら、PCB ごとに数百のビアを繰り返し作成します。

スマートウォッチやスマートフォンのシャーシには、充電ソケット、SIM カード、スピーカー、カメラなどのインターフェイス コンポーネント用のボタンやポートも必要です。携帯電話の筐体に合わせ穴をきれいに開けるために何千回も使用されている CNC ドリルは、マスコミュニケーション製品の製造に不可欠です。

CNC ボール盤は正確な穴開けに特化していますが、CNC ミルははるかに堅牢で複雑な部品製造の機能を備えています。世界中のメーカーは、加工精度と柔軟性を高めるフライス加工技術を採用し、あらゆるサイズのコンポーネントを生産しています。

CNC フライス加工の主な用途の 1 つは、金型の製造です。金型は、ほぼすべての業界でプラスチックや金属部品を大量に複製するために使用されるカスタム ツールです。自動車メーカーから玩具メーカー、スマートフォンケースメーカーまで、あらゆる企業が、迅速かつ一貫した部品成形のための金型を必要としています。

これらの金型の作成には CNC フライス加工が必要です。金型では、目的の製品形状に一致するさまざまなサイズのキャビティを迅速かつ正確にクリアする必要があります。 CNC ミルだけが、これらの大きなボイドを手作業での加工よりも早く除去できる作業範囲と動的なカッター方向を備えています。

また、一貫性により、すべての成形部品の寸法が同一になります。したがって、CNC はパワー、スピード、精度の組み合わせにより、金型の作成に不可欠なものとなっています。

航空宇宙分野でも、大型の航空機部品に CNC ミルが利用されています。より大きな翼リブ、胴体フレーム、タービン ハウジング、着陸装置の鍛造品をフライス加工するには、大きな表面積と深い空隙にわたって大幅な材料の除去が必要です。

ダイナミックな水平および垂直のカッター動作を採用した CNC ミルは、ドリルの上にある平面を必要とする大量の金属除去作業を簡単に実行します。

極端な回転速度に耐えることができるタービンディスクを加工するには、厳しい公差を保持するミルがさらに必要です。

CNC を使用すると、プログラマは特に必要な航空宇宙公差を入力して、これらの安全性が重要な回転部品を正確に成形できます。したがって、航空業界はプロトタイピングと生産の両方においてフライス加工に大きく依存しています。

CNC フライス加工の用途は、永久的な医療代替品の製造にも拡張されます。金属製の膝、股関節、歯科インプラントを製造するには、医療グレードのコバルト、チタン、クロムのブランクからカスタム材料を大幅に除去する必要があります。

解剖学的形状の複雑さは、各関節代替物を彫刻することを意味し、これは基本的に手作業の機械工を必要とする 1 回限りのプロジェクトであり、1 個あたり数週間かかる可能性があります。

ただし、最新の CAD/CAM ソフトウェアでは、インプラントごとにパーソナライズされた CNC ツール パスをプログラミングできます。 CNC ミルは、作業ゾーン内であらゆる解剖学的モデルのサイズに対応することで、パーソナライズされたインプラントを数時間以内に機械加工します。

製造の合理化は、世界中でより手頃な価格でより迅速な関節置換手術に直接つながります。したがって、フライス加工技術は、何百万もの人々が新たなモビリティを実現できるようにするのに役立ってきました。

CNC ドリルとミルの基本的な違いと現実世界での役割を理解することで、エンジニアはアプリケーションのニーズに基づいて両方のテクノロジー間で情報に基づいた選択を行うことができます。部品をいずれかの機械プロセスに適切に適合させるには、いくつかの考慮事項が必要です。

特に厳しい寸法公差や幾何公差を扱う場合、一般に CNC 穴あけ加工が優れたプロセスであることが証明されています。ドリルビットを垂直にアプローチすることで、数インチ下に穴を開ける場合でも、数千分の数インチ以内の小さな穴をスムーズに開けることができます。現在の高度なマイクロドリルは、+/- 0.005 インチという微細な公差を繰り返し達成できます。

ボールねじによって支配される横方向の経路をトレースするフライスには、本質的にある程度の遊びが生じます。そのため、ほとんどのコンポーネントでは完全に許容されますが、逸脱の余地がほとんどない認証済みの航空部品や医療部品では、高精度の CNC 穴あけが行われる傾向があります。目的の工具と材料の組み合わせに合わせて適切な送りと速度をプログラムすることで、穴あけ精度も最適化されます。

角度のあるボーリングが必要な用途でも、同様に CNC ボール盤のメリットが得られます。傾斜した穴あけは、適切な固定具を使用しないと工具のたわみを引き起こします。ただし、オービタル ドリリングなどのさまざまな CNC ドリリング技術では、垂直から外れた方向を必要とする穴にアクセスするためにワークピースを回転させます。これにより、わずかに軸から外れて動作した場合でも、カッターの曲がりがきれいにオフセットされます。

ただし、斜めの角度を使用すると、フライス加工の機能が拡張されます。水平アプローチでは、垂直を超えて突っ込むとエンドミルがたわみます。

壊れやすい工具は、折れたり、過度に野心的な角度のスロット加工を試みたりする危険性もあります。したがって、穴壁の正確な方向付けが必要な場合、CNC ドリルは角度のある加工の安定性を実現するエッジを備えています。

チタン合金やインコネルなどの特殊な加工が難しい材料を扱う場合は、フライス加工の方が適していることがよくあります。ダイナミックミリング法の切りくず薄化作用により、材料を加工硬化させるドリル加工の傾向に比べて、ガム状の金属であっても、より小さく、より扱いやすい切りくずが生成されます。フライス工具の断面が大きいため、高温にも耐え、破損しにくくなります。

ただし、カーボンファイバーや G10 などの複合材料を扱う場合は、多くの場合、CNC 穴あけ加工が推奨されます。複合材料は繊細で脆い性質があるため、フライスカッターのせん断負荷によって層間剥離や亀裂が発生する危険性があります。一方、穴あけサイクルは必要ですが、ドリルビットは層状複合材をきれいに突き抜けます。したがって、材料の特性がツールの選択のガイドとなります。

純金属の除去率よりもセットアップの削減が重要な小バッチ生産の場合、CNC ドリルを使用すると計画も簡素化されます。クイックチェンジツール、パレットシャトル、および部品固定具により、複数のドリルビットとブランクワークピースを自動ラピッドファイア加工の準備を整えておくことができます。これにより、オペレータは短期間の掘削サイクル間の手動介入を最小限に抑えることができます。

逆に、その作業範囲のサイズを考慮すると、CNC ミルは本質的に、操作ごとのワーク保持治具に関してさらなる再考を必要とします。エンジニアは、より長い生産期間での工具の磨耗により、大型のエンドミルの交換が必要になる可能性も考慮する必要があります。これらの考慮事項は、フライス加工のプログラミングとセットアップのリードタイムを延長するだけです。

予算の制約も同様に、穴あけソリューションとフライス加工ソリューションのどちらを選択するかに影響します。 CNC 立形マシニング センター (VMC) は、小型部品の穴あけとフライス加工の両方の機能を組み合わせた優れた多用途性を提供します。ただし、CNC の導入を始めたばかりの企業では、代わりに別のマシンを導入した方がよい場合があります。

専用の CNC ドリルは、複雑なフライス加工に必要なすべての位置決め軸を備えた大型 CNC ミルよりもコストが大幅に低くなります。掘削の背後にあるスケールダウンの性質も、治具、工具、訓練への投資に関連して縮小します。

VMCS に比べて柔軟性は劣りますが、低コストの CNC 穴あけはスタートアップの手動プロセスを超えて生産を強化します。その後、手段が許す限り、より高度なフライス加工が手頃な価格で提供されるようになります。

CNC ドリルとミルでは、すでに手動の方法に比べて製造の柔軟性が大幅に向上していますが、引き続きイノベーションにより機能がさらに向上しています。機械エンジニアは、次世代の CNC 穴あけおよびフライス加工技術が現在の障壁を克服できるようにするいくつかのアップグレード パスを予測しています。

今後の進歩の 1 つは、穴あけとフライス加工の機能を単一のマルチタスク CNC プラットフォームに統合することです。ハイブリッド機械には、スタンドアロンのドリリング センターとフライス センターのどちらかを選択するのではなく、両方のテクノロジーの長所が組み込まれています。この統合により、重いフライス加工能力と、繊細かつ正確な穴あけ能力が融合されます。そうでない場合は、別個の機械が必要になります。

床面積が限られている小規模な店舗の場合、ハイブリッド ミルとドリルを使用すると、重複した治具、CAM プログラミング シート、および保管要件が不要になります。また、マルチタスクにより、生産が 1 つの厳格なセットアップに凝縮されます。

この柔軟性により、ワーク保持のアライメントを乱すことなく、工具を簡単に交換することで、フライス加工モードから穴あけモードに数分で切り替えることができます。セットアップの自動化と安定性により、切り替え時間が短縮され、精度が向上します。

CNC 穴あけ技術とフライス加工技術はいずれも、無人の「ライトアウト」加工サイクルを最大化することを目指しています。工具の磨耗、機械のメンテナンス、治具の状態を継続的に監視するシステムを通じて、適切なセットアップが 24 時間 365 日自律的に穴あけまたはフライス加工を行います。労働への依存を取り除くことで、レーザーやウォーター ジェット カッターなどのより単純な単一操作 CNC に匹敵する大幅な時間当たりの機械稼働時間が約束されます。

ロボット部品のロード/アンロードを統合することで、生産性がさらに向上する可能性があります。オフラインでの自動ワーク交換により、コストのかかる加工サイクル間の一時停止が最小限に抑えられます。このようなソリューションは、工具管理や予知保全のためのスマートな監視と組み合わせることで、大きな飛躍を示し、冗長な手動監視を排除します。

CNC ボール盤とフライス盤はそれぞれ、製造において重要かつ明確な目的を果たします。 CNC ドリルは、垂直方向のアプローチにより、小さな精密な穴を繰り返し穴あけするのに優れていますが、ミルの動的水平切削機能により、より大きく、より複雑な部品の加工が可能になります。

公差要件、角度、材料、段取り替え、コストなどの要因により、エンジニアは特定の生産アプリケーションに対して一方のプロセスを選択することができます。しかし、穴あけとフライス加工の両方を融合した複合加工機の革新により、単一の作業場の設置面積内で柔軟なソリューションが企業に提供されるようになりました。