削りは木彫りよりも難しい技術です。精密工作機械の基本精度は原点です。スクレーピングは他の工作機械への依存を排除し、クランプ力や熱エネルギーによって引き起こされる偏差も排除できます。

優れた潤滑効果により、スクレーパトラックが摩耗しにくくなります。スクレーピング技術者は多くの技術を知っている必要がありますが、経験だけがその正確なレベルを達成する感覚を与えることができます。

工作機械メーカーの前を通りかかると、技術者が手作業で削り作業をしているのを見ると、次のような疑問を抱かずにはいられません。

「現状の機械加工面を削ることで本当に改善できるのか?(人間は機械よりも優れているのか?)」

純粋に見た目のことを言っているのであれば、私たちの答えは「いいえ」です。これ以上美しくするつもりはありませんが、それでもなぜ削るのでしょうか?もちろん理由はありますが、その 1 つは人的要因です。工作機械の目的は他の工作機械を作ることですが、オリジナルよりも正確な製品を複製することはできません。したがって、オリジナルの機械よりも正確な機械を作りたい場合は、新たな出発点、つまり人間の努力から始める必要があります。この場合、人間の努力とは手動によるスクレイピングを指します。

スクレイピングは「フリーハンド」または「恣意的な」操作ではありません。実はこれは、標準機である母体をほぼ完全に再現する複製手法であり、これも手作業で作られています。

スクレイピングは大変な作業ではありますが、それは技術 (芸術レベルの技術) です。おそらく、木彫り職人を訓練するよりも、削り職人を訓練する方が難しいでしょう。このトピックを調査した書籍は市場にはあまり多くなく、特に「スクレイピングが必要な理由」を論じた資料はほとんどありません。これがスクレイピングが芸術とみなされている理由かもしれません。

メーカーが削る代わりに研削にグラインダーを使用することに決めた場合、その「マザーマシン」グラインダーのガイド レールは新しいグラインダーよりも正確でなければなりません。

では、最初のマシンの精度はどこから来たのでしょうか?

それは、より正確な機械で作られるか、真に平坦な表面を生成できる別の方法に依存する必要があるか、すでにうまく仕上げられた平坦な表面からコピーされる可能性があります。

3 種類の描画を使用できます。 円の方法は、面の作成プロセスを示すために使用されます (円は面ではなく線ですが、概念を示すために使用できます)。職人は普通のコンパスで真円を描くことができます。プラスチックのテンプレートの円形の穴を鉛筆でなぞると、円形の穴の不正確さをすべて再現することになります。フリーハンドで円を描く場合、円の正確さは彼の限られたスキルによって決まります。理論的には、3 つの表面間で交互に摩擦 (ラッピング) を行うことで、完全に平坦な表面を作成できます。簡単にするために、それぞれがかなり平らな表面を持つ 3 つの岩を使用しましょう。 3つの平面をランダムな順序で交互にこすると、3つの平面はどんどん平らになっていきます。 2つの石を使って擦るだけで、凹凸のある嵌合ペアが得られます。実際には、ラッピングの使用に加えて、明確なペアリング順序も遵守されます。ラッピングマスターは通常、このルールを使用して、使用する標準治具(ストレートゲージまたは平板)を作成します。

使用する際、ラッピングマスターはまず標準治具に顕色剤を塗布し、次にそれをワーク表面上で滑らせて、削り取る必要がある領域を露出させます。これを繰り返すことでワークの表面が標準治具に近づき、最終的には標準治具と同じ作業を完璧に再現することができます。

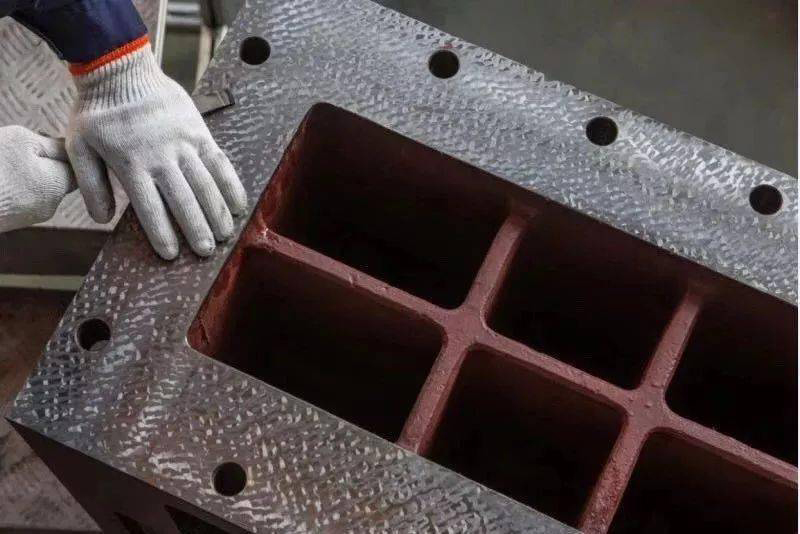

ラッピングが必要な鋳物は通常、最初に最終サイズの数千分の一までフライス加工され、その後、残留圧力を解放するために熱処理に送られ、その後、ラッピングの前に表面洗浄のために返送されます。研削。スクレイピングは時間がかかり、人件費も高くつきますが、高額な設備費を必要とするプロセスを代替することができます。キサゲ作業を代替したくない場合は、最終仕上げに非常に高精度で高価な機械を使用してワークを仕上げる必要があります。

最終段階での仕上げには高価な設備が必要であることに加えて、考慮すべき要素がもう 1 つあります。部品、特に大型鋳物を加工する場合、重力によるクランプ操作が必要になることがよくあります。加工精度が数千分の1に達すると、このクランプ力によりワークピースがねじれることが多く、クランプ力を解放した後のワークピースの精度が危険にさらされます。加工中に発生する熱によってワークピースがねじれる場合もあります。

これはスクレイピングの多くの利点の 1 つです。スクレーピングにはクランプ力がなく、発生する熱もほぼゼロです。鋳鉄は自重で変形しないように3点で支えています。

工作機械のキサゲ軌道が摩耗した場合も、再キサゲすることで修正できるため、機械を廃棄したり工場に送って分解・再加工する場合に比べて大きなメリットがあります。

工作機械のトラックの再ショベル作業が必要な場合、この作業は工場のメンテナンス担当者が行うことができますが、地元で再ショベル作業を行う人を見つけることもできます。

場合によっては、手動および電動のスペーディングを使用して、最終的に必要な幾何学的精度を得ることができます。テーブルとサドルのトラックのセットがスペーディングされており、精度が満たされているにもかかわらず、テーブルと主軸の平行度がずれていることが判明した場合 (修正には多大な労力がかかります)、必要なスキルのレベルを想像できますか?平坦度を失わずに適切な位置で適切な量の金属を除去し、スペーディングマシンだけで位置ずれを適切に修正するにはどうすればよいでしょうか?

これは確かにスペーディングの本来の目的ではなく、大きなずれを修正する方法として使用されるべきではありませんが、熟練したスペーディングマスターであれば、この種の修正を驚くほど短時間で完了できます。この方法には熟練した技術が必要ですが、多数の部品を非常に正確に機械加工したり、位置ずれを防ぐために信頼性の高い設計や調整可能な設計を作成したりするよりも経済的です。

実際の経験では、レールを削ると高品質の潤滑により摩擦が軽減されることが証明されていますが、その理由についてはまだ統一見解がありません。最も一般的な意見は、削られた低い部分(より具体的には、切り取られたピット、潤滑用の余分なオイルポケット)が多くの小さな油の貯蔵ポケットを提供し、それがその周囲の多くの小さな高い部分によって掻き出されるというものです。

もう 1 つの論理的な記述は、可動部品が油膜上に浮くように油膜の層を継続的に維持できるということです。これがすべての潤滑の目的です。このようなことが起こる主な理由は、この不規則なオイルポケットによってオイルが滞留する空間が多くなり、オイルが逃げにくくなっているためです。潤滑の理想的な状態は、完全に滑らかな表面の間に油膜の層が維持されることですが、その場合、油の流出を防ぐか、できるだけ早く油を補充する必要があります。 (削れの有無に関わらず、レール表面には油を行き渡らせるための油溝が形成されているのが一般的です。)

この発言は人々に接触面積の影響を疑問視させます。削ることで接触面積は減りますが、均一な分布を形成するため、分布が鍵となります。 2 つの一致する表面が平坦であればあるほど、接触表面はより均一に分布します。しかし、力学には「摩擦は面積に依存しない」という原則があり、これは接触面積が10平方インチであっても100平方インチであっても、ワークテーブルを動かすには同じ力が必要であることを意味します。 (摩擦は別の問題です。同じ荷重がかかる面積が小さいほど、摩耗が早くなります。)

私が言いたいのは、接触面積の多かれ少なかれではなく、より良い潤滑を求めているということです。潤滑効果が完璧であれば、路面が摩耗することはありません。作業テーブルが摩耗すると動きにくくなる場合は、接触面積ではなく潤滑に関係している可能性があります。

削り出し箇所を見つける前に、標準治具(V形レール削り用の平板またはストレートゲージ治具)に顕色剤を塗布し、標準治具と顕色剤を軌道面にこすり付けます。が掻き取られ、発色現像剤がトラック表面の高い部分に転写されます。次に、特別な削りツールを使用して、色の付いた高いポイントを削ります。トラック表面が均一で一貫した転移を示すまで、この操作を繰り返す必要があります。

スクレーパーはさまざまなテクニックを知っている必要があります。ここではそのうちの 2 つについてお話します。

まず、着色を行う前に、通常は鈍いヤスリを使用してワークピースの表面を軽くこすり、バリを取り除きます。

次に、布ではなくブラシまたは手で表面を拭きます。布を使って拭くと、布に残った細いリネンが次回ハイポイントカラーをする際に、誤解を招く跡の原因となります。

スクレーパーは、標準治具とトラック表面を比較することで作業をチェックします。検査員はスクレイパーに作業を停止するタイミングを指示するだけでよく、スクレイパーのプロセスについて心配する必要はありません。 (スクレーパーは自分の仕事の品質に責任を持つことができます)

以前は、1 平方インチあたり何個の高い点が必要か、また総面積の何パーセントが接触する必要があるかについて、一連の基準がありました。しかし、接触面積を確認するのはほぼ不可能であることがわかり、平方インチあたりの点の数を決定するのはスクレーパー次第です。つまり、スクレーパーは通常、1 平方インチあたり 20 ~ 30 ポイントの標準に達するよう努めます。

現在のスクレープ工程では、一部の均し作業に電動スクレーパーを使用していますが、これも手動スクレーパーの一種ですが、一部の激しい作業が不要となり、スクレーピング作業の疲れが軽減されます。最も繊細な組み立て作業をするとき、手作業で削る感触は今でもかけがえのないものです。