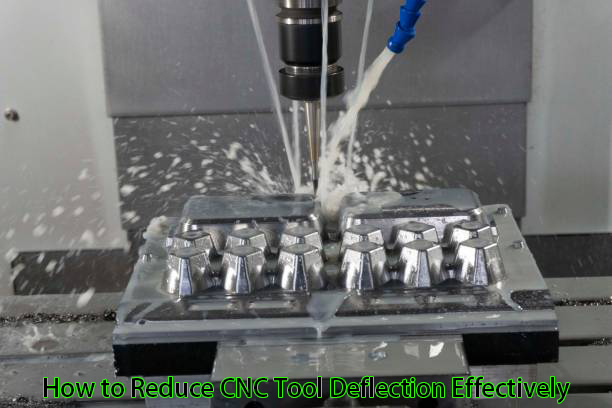

CNC ツールの頻繁なたわみに悩まされていませんか?このブログでは、この問題に効果的に対処するための重要な戦略を明らかにします。 CNC 工具のたわみを効果的に低減する方法に焦点を当て、加工精度を向上させる実証済みの方法を探っていきます。 CNC オペレーションを変革する準備はできていますか?当社の洞察を深く掘り下げて、精度を標準にしましょう。

硬い工具材料を選択することにより、たわみ率を低減できます。高速度(HSS)による焼き入れ鋼が一般的なタイプです。過酷な用途には特殊な超硬を使用してください。

超硬中の炭素濃度が高いため、曲げ工具はカーボン工具に比べて剛性が高くなります。コーティングされた工具は耐久性と精度が高いため、工具の寿命を延ばすために使用してください。

カッターの形状を制御します。剛性を高めるために短いフルートを選択してください。わずかなオーバーハングのみを使用してください。こうするとたわみが減ります。

幾何学的最適化によりたわみを低減します。工具の形状を調べてください。テーパー状のツールはより安定性を高めます。わずかなたわみによって損傷を受けるスタブ長カッターを組み込みます。

最大の剛性を得るために、幅よりも直径が大きいコアを選択してください。材料のカットに応じて刃数を減らしてください。ツールパスを調整します。 1パスで深い切り込みを行わないでください。この手法により、応力がより均等に分割されます。

目的は、たわみを防ぐために展開力を最小限に抑えることです。減速する;送り速度制御により、物体にかかる横方向の応力が軽減されます。同じ切削抵抗が発生するレベルに主軸速度を設定します。

利用する クライムフライス加工;工具に対する押し付けが少なくなります。ツールを常に鋭く保ちます。それ以外の場合は、より多くの努力が必要になります。力の適用が最適なレベルになるように、機械を定期的に校正する必要があります。これにより、過度のストレッチがなくなり、結果として発生する可能性のある過度の曲がりが解消されます。

加工手順を微調整することで、制御が可能になります。各パスの速度、送り、深さを指定します。負荷距離が小さいと、工具にかかる力が小さくなります。

供給可能な材料の特性に合わせて速度を調整します。機械の振動を追跡します。振動が大きくなるほど、たわみも大きくなります。ワークピースを所定の位置にしっかりと保持するしっかりとしたクランプを使用してください。このようにして、石が動くことはなく、切断環境は一定のレベルに維持されます。

高いクランプ強度が CNC の曲げに効果的に対抗します。減衰力を高めたVMCを使用しております。表面品質が向上します。したがって、送り速度と連動した最適な主軸速度が調整されます。これにより、プロセスが効率化されます。

CAM インターフェイスはシステム全体の重要な部分です。この変更により、工具経路精度が高精度になります。これらの要素は、完璧な表面研磨に関係しています。

工具の剛性により CNC のたわみが軽減されます。この安定性は非常に重要です。治具のセットアップは適切に行う必要があります。最終製品の品質は、アライメント係数に直接依存します。それぞれのカット精度が重要です。

たわみは非常に微細であるため、検出することはほとんど不可能です。適切な CAM 戦略とは、ツールを効率的に使用できる戦略です。これらの対策により、意図した方向から外れてしまう可能性が減り、目的地に到達しやすくなります。

工具剛性が高いため工具寿命が長くなります。たわみが少ないということは、摩耗が少ないことを意味します。スピンドルやチャックなどの CNC コンポーネントの機能も表示されます。適切なメンテナンスは必須です。工具の定期的な状態チェックも検査活動の一つです。

早期の摩耗を防ぎます。プロデューサーは具体的な運用ガイドラインを提案します。そうすることで、予期せぬ早い工具の摩耗が起こらないことを意味します。

強力なツールホルダーは性能の基本です。より正確な加工が保証されます。この時間厳守により、不必要な遅延が回避されます。スマートなワークフローは、直線化されたパスの出力です。

CNC オペレーターは、リアルタイムのフィードバックに従って設定を調整します。機械加工プロセス全体が常に監視され、最適化されています。厳格な管理と慎重な機器の使用により、絶対的な経済的な運用が達成されます。

CNCがずれると突発的なノイズが発生します。それはフライス盤を通して聞こえます。スピンドル RPM と VFD ステータスは、オペレーターへの警告メッセージです。それに応じて、販売代理店は SFM 設定をオペレーターに合わせて調整します。何かが検出された場合は助けが与えられます。その後、さらなるチェックが行われます。

サウンドチェックは定期メンテナンス活動の一環として実施される手順です。加工精度を確保します。

ツールパスを調べると、送りミスが明らかです。さまざまな表面に不用意な傷やへこみがないか注意してください。オペレーターは、不均一な摩耗パターンを探します。

状況が変わるにつれて、状況の変化に再適応する必要があります。ダイヤルインジケータを使用して位置ずれのレベルを判断します。

CNC 操作を効果的に実行するには、完璧なセットアップが不可欠です。視覚的なコントロールは、あらゆるレベルの精度において重要です。

部品の寸法の不均一性は問題の兆候です。マイクロメーターやノギスはこれらの誤差を測定する機能を持っています。継続的な制御により、仕様が満たされていることを確認します。偏差の結果として、機械はその場で修正するだけです。

サポートされているすべての CNC 加工機能の中で、CNC 加工の精度が主な利点です。

定期的な寸法チェックにより、高い生産基準が維持されます。不一致は正しい対策に関係しています。

詳細な解析を行うには、超硬ハイスなどの工具材料を選択して、工具剛性の低減を改善します。タングステンは剛性も 70% 増加します。インコネルやインコネルなどの最も硬い金属用に特別に設計されています。 チタン。 SMM は、それほど重要ではない運用上の事項に準拠します。

硬度や靭性などの属性選択は避けては通れません。切断時のたわみを最小限に抑えるように設計されています。与えられた価格で入手できる最も硬い素材を選択してください。

たわみを小さくするには、より大きな直径の軸に設定します。直径 10 mm は、8 mm よりもたわみが 25% 少なくなります。これは、直径が大きいほど安定性が高いことを意味します。

ユーザーに高い精度と CNC 機能を提供します。機械の能力が異なると最適な直径も異なりますが、それでも達成することは可能です。

ツールの強度とアクセシビリティのバランスを検討します。正しい直径を選択すると、最も効率的な加工が可能になります。

ねじ山の数によって工具の剛性が決まります。溝の数が増えると切りくずを排出するスペースが減りますが、同時に強度も高まります。ほとんどの場合、フルートのデザインは 4 つです。このマシンは素晴らしい路面と優れたスピードを提供します。

フルートは素材とカットの種類に基づいて選択してください。可能な限り最高のスムージングを確保するには、より高いフルート番号を優先する必要があります。どんなに重い負荷がかかっても、工具は工具の安定性を維持できます。

幾何学的構成の選択がたわみを最小限に抑える鍵となります。クロスオーバー角度、穴のサイズ、コアの形状と直径は作業分野によって異なります。

約 40 度の角度 (高ねじれ角) では、サイドフォースが低下します。工具の寿命を延ばし、最高の仕上げを保証します。運用ニーズに最も適した構成を決定します。

工具の形状は、切削時の負荷の厚さとその効率を決定します。適切な形状により、持続的な精度が保証されます。

|

基準 |

材料の選択 |

直径の関連性 |

フルートの特徴 |

工具形状 |

|

たわみへの影響 |

高い |

高い |

中くらい |

高い |

|

共通の材料 |

超硬、ハイス、コーティング |

該当なし |

超硬、ハイス |

該当なし |

|

直径のオプション |

該当なし |

1/4"、1/2"、3/4"、1" |

該当なし |

該当なし |

|

フルートの種類 |

該当なし |

該当なし |

シングル、ダブル、多刃 |

該当なし |

|

主な考慮事項 |

硬度、耐摩耗性 |

直径が大きい = たわみが少ない |

刃数、刃角 |

ねじれ角、逃げ角 |

|

パフォーマンス要因 |

剛性、耐熱性 |

剛性、強度 |

切りくず排出性、切削速度 |

切断効率、安定性 |

たわみを最小限に抑えるための適切なツールの選択方法に関する表!

たわみを最小限に抑える油圧ホルダーをご使用ください。 HSK ツール ホルダーは安全性を 50% 向上させます。 BT および CAT ホルダーはあらゆる種類のスピンドルに適しています。油圧式なので効率よく振動を路面に伝えません。

切削工具をしっかりとクランプします。これにより、全体の加工精度が向上します。精密な作業には欠かせません。たわみ低減にはホルダーの種類を厳選することが非常に重要です。

このシステムは 2 つの接点を同時に利用する、つまりデュアル接点システムです。加工は主軸速度が最も重要です。 ER コレット チャックは、焼きばめツールほど安定していません。熱膨張により工具をグリップに保持します。より正確な結果を得るには、詳細なアイソメ図の例を使用してください。

安定性は結果の品質、ひいては工具寿命の重要な要素です。これらのパラメーターを最大限に活用できるオプションを選択してください。

工具ホルダーを長く使用すると、このような複雑な角度に達する可能性があります。ホルダのインターフェース仕様とスピンドルのインターフェース仕様を正確に一致させてください。精密ホルダは多点保持が可能な工具です。

既存のサポートにより、擁壁の横方向の曲がりが軽減されるはずです。これは、ツールのシャフトに沿って分散された力によって実現されます。最大限のサポートがコントロールと精度を生み出します。

したがって、長距離での操作には優れた精度が要求されます。ツールを適切に使用すると、たわみの影響を排除できます。

クライムミリングでは、カッターは最大切りくず厚さで材料と噛み合い、切りくずを薄くします。この手法でも、ツールの負荷が最小限になるという条件を確保することで、同様のことが行われます。微細な制御を維持するために、送り速度と主軸速度を調整することが可能です。

適切なツールパスと切削角度の選択が重要です。硬くて鋭い刃をお試しください。安定性を高めるために慎重に配置されたスイープの数を減らし、最終的な外観を完璧にします。

HSM は、高いスピンドル速度とより速い送り速度を使用して、CNC 加工におけるたわみを低減する方法です。これらの要因により、歯あたりの力と発生する熱量が減少するため、寿命は延長されます。したがって、最新の CNC マシンを必要とする HSM とツーリングの形状は必須です。

最高のパフォーマンスを得るには、超硬ソリッド カッターまたはコバルト カッターを選択してください。成長を阻止し、良好な切削を得るために、最適な流量のクーラント回路を設計します。

CNC のたわみは、適切な切断戦略を作成することで制御でき、これが切断を確実に成功させる鍵となります。トロコイドミーリング方式を採用し、荷重を均一に分散します。

この方法では、重複する切削の結果として生じるプロセスにより、工具がワークピースのすべての部分と完全に接触することが保証されます。

横方向の力を抑えるために、理想的な切り込みの深さと幅を導入します。切りくず排出性を高めるために、ねじれ角の大きい工具を使用してください。交換用ツールは、磨耗によるツールのたわみを防ぐためのスペアとして使用できます。

経路の最適化とは、CNC のたわみを大幅に低減することを意味します。これは、工具が一定の係合と力の方向に留まるようにパスを記述するプロセスです。

このソフトウェアを実装すると、その場でパスを予測および調整できます。スムーズなトランジションに特に注意を払い、発生する鋭い角を可能な限り排除します。

応力を均一に分散させるために、ワークを順番に通過させる必要があります。この技術により、複雑な形状や薄肉部品を正確に機械加工できます。

スピンドル速度を上げて、カットあたりの力を軽くしてみてください。最大 12,000 回転までの高い回転数で曲がりを補正します。速度が速いほど、よりきれいで正確なカットが可能になります。

材質の硬さに応じて回転数を変更します。特定の速度は鋼、アルミニウムに適しています。カスタマイズされた RPM 設定により、ツールが安定して効率的になります。ただし、たわみ制御には速度調整が非常に重要です。

適切な送り速度は、工具の過負荷を防ぐのに役立ちます。送り速度は主軸速度と材料に合わせて設定する必要があります。送りと速度のバランスをとると、たわみの可能性が減ります。送りが遅いと硬い材料が粉砕され、送りが速いと柔らかい材料が粉砕されます。

送り速度の校正により、表面仕上げが改善され、摩耗が軽減されます。送り速度の調整は工具の寿命にとって非常に重要です。

小さなカットによりたわみが大幅に減少します。深さを浅くして工具をより安定させます。深さを工具直径の 0.5 倍に調整することをお勧めします。

深さを浅くすると工具寿命が長くなり、操作がより正確になります。切り込みが深くなるほど応力が大きくなり、たわむ可能性が高くなります。

さまざまな材質に応じて深さを調整する必要があります。スマートな深さ管理により、効率的な切断が可能になり、危険が排除されます。

可能な限り最高の加工パフォーマンスが得られるようにパラメータを調整します。切削環境に応じて速度、送り、深さを調整してください。リアルタイムモニタリングには、現在の状況に応じてパラメータを調整する機能があります。

この動的調整によりたわみが最小限に抑えられ、工具の性能が最大化されます。パラメータの調整は、工具の摩耗と材料のフィードバックに応じて異なります。

頻繁な調整により、高品質の出力が保証されます。高度な CNC 操作には、正確なパラメータ調整が非常に重要です。

|

基準 |

主軸速度調整 |

送り速度の設定 |

切込み深さ |

パラメータチューニング |

|

たわみへの影響 |

高い |

中くらい |

高い |

中くらい |

|

代表的な範囲 |

500-5000 RPM |

10-50IPM |

0.01インチ~0.1インチ |

該当なし |

|

調整方法 |

回転数制御 |

IPM設定 |

増分調整 |

包括的なパラメータ変更 |

|

主な考慮事項 |

表面仕上げ、熱 |

工具寿命、表面仕上げ |

工具負荷、機械負荷 |

全体的アプローチ |

|

パフォーマンス要因 |

切断速度、安定性 |

刃当たりの送り、切りくず荷重 |

材料除去率 |

全体的なプロセス効率 |

たわみを減らすために切削パラメータを最適化する方法に関する表!

CNC の安定性を高めて精度を高めます。アクションがトーンダウンすることで、振動が減り、精度が向上します。花崗岩製の機械ベースにより、安定性が大幅に向上します。頑丈なフライス盤のサポートは、フレームの補強によって軽減されます。代わりに、剛性の高いツール オプションに切り替えてください。

工具経路の偏差が少ない主な理由は、剛性が高いことです。構造システムの剛性は、たわみに耐える上で重要です。

しっかりとした固定によりたわみが軽減されます。バイスはクランプ力がたっぷり詰まったものを使用してください。磁気テーブルと真空テーブルは一貫したグリップを備えています。適切な治具設計が重要な役割を果たします。

これにより、高速操縦中に発生する動きを最小限に抑えます。ワークの形状に合わせてクランプの構成を最適化。動作精度が高いということは、フライス加工の効率がより高いことを意味します。治具の安定性は品質レベルの主な要素です。

安定したセットアップにより、安定した加工が可能になります。毎日、機械要素の位置ずれや校正を行ってください。騒音や動きの減少を最小限に抑えるために、防振パッドを使用してください。

機械が最適に機能するように、スピンドルのアライメントを確認して維持します。固定スタイルは、精密な楽器などの高度なレベリング システムを使用して設計されています。

タイヤのバランス調整はメンテナンスの基本的な要素の 1 つです。安定したセットアップは加工精度と工具の寿命に直接影響します。

CNC 工具のたわみを減らして加工への影響を最小限に抑える方法について説明し、優れた加工を達成するための戦略を明らかにしました。切削パラメータの定義から適切な工具の選択に至るまで、各技術はたわみに対する CNC セットアップを強化するために開発されています。

これらのテクニックの詳細については、次のサイトからアクセスできます。 CNCYANGSEN。加工能力を向上させ、常に有効なこれらを導入してください。

A: 工具のたわみとは、工具が加工経路から曲がったり、横に移動したりすることであり、結果的に、製造される部品の精度と品質に影響を与えます。たわみを除去することは、精度と生産性にとって極めて重要です。

A: 工具のたわみを最小限に抑えることが、製品の寸法精度を確保する鍵となります。 部品、表面状態の改善、工具と機械の両方の寿命の延長。ミスを防ぎ、使用する材料の量を減らすことができます。

A: 超硬ソリッドやコバルトなどの適切な工具材料は、高速度鋼よりも高い剛性と耐摩耗性を備えているため、たわみを大幅に最小限に抑えるのに役立ちます。これは、要求の厳しい作業である正確なカットを行う際の精度を確保するために重要な要素です。

A: 確かに、油圧式や焼きばめなどの保持ツールの選択は、焦点のストレスを軽減する上でかなりの役割を果たします。このようなホルダーはより高いクランプ力と剛性を備えているため、高速加工中でも工具に安定性をもたらします。

A: スピンドルの適切な速度は、切削抵抗を分散して工具負荷を比較的低く保つため、たわみの問題を解決するもう 1 つの効果的な方法です。最適な速度は材料ごとに、また操作ごとに異なります。

A: 実際に工具が受ける切削抵抗の制御は非常に重要であり、送り速度を調整することで制御されます。送り速度が高いと工具のたわみや工具の破損が発生する危険性があり、送り速度が低いと生産性の低下につながります。

A: 特定の深さで切削を行うと、工具に大きな負荷とストレスがかかります。深く切削するとたわみが発生し、特に硬くて摩耗性の高い材料ではたわみが大きくなるため、部品の表面の完全性と精度が影響を受けます。