精度、有効性、耐久性が最も重要です。 CNCマシン。機械の動きをガイドするこれらの属性、つまりハード レール システムとリニア レール システムを達成することが重要です。これら 2 つのタイプは、CNC 機械のスムーズかつ正確な動作を確保する上で重要な役割を果たし、完成品の品質から機械の寿命に至るまで、あらゆることに影響を与えます。

この記事では、ハード レールとリニア レールについて説明し、そのデザイン、構造、機能、性能について探ります。また、CNC 機械における役割を包括的に理解できるように、これら 2 つのレール タイプについても説明します。さらに、特定のニーズに最適な鉄道システムについて、情報に基づいた意思決定を支援します。始めましょう!

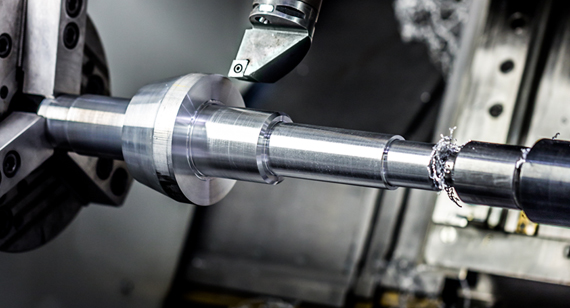

CNC 機械で頻繁に使用されるリニア ガイド システムのタイプはハード レールで、ボックス ウェイまたはスクエア レールとも呼ばれます。これらのレールの堅牢性と重い荷重をサポートする能力が、このレールをユニークなものにしています。転動体を使用するリニア レールとは対照的に、ハード レールは通常、レールと可動コンポーネントの間に直接の滑り接触を伴います。この直接接触により大きな力と衝撃に対処できるため、ハード レールは重負荷の機械加工作業に最適です。

産業機械における耐久性と信頼性の高いガイド システムの必要性から、数十年にわたって存在してきたハード レールの概念が生まれました。初期の CNC マシンとその前身は、最新の材料と精密工学が登場する前に、今日のハード レール システムに進化した初歩的なスライド メカニズムに依存していました。冶金学、製造方法、および表面処理の時間の経過による進歩のおかげで、高荷重および高衝撃の用途におけるハード レールの地位が確立されました。これらの進歩により、パフォーマンスと信頼性も向上しました。

ハードレールは、その並外れた強度と耐摩耗性で知られる材料である凝固鋼から作られています。レールは、硬化鋼の硬度を高める熱処理プロセスが施されているため、過酷な機械加工作業に耐えることができます。場合によっては、ハードレールの強度と期待寿命をさらに向上させるために、窒化処理や耐摩耗層でのコーティングなどの追加の表面処理が適用されます。

精度と耐久性を確保するために、ハード レールの製造プロセスには多くの重要なステップが含まれます。基本的な段階では、鋼を必要な寸法に切断し、その後、理想的な硬度を達成するために一連の熱処理が行われます。その後、研削および研磨プロセスを利用して、滑らかで正確な表面仕上げを実現します。不規則な部分があると摩擦や摩耗につながる可能性があるため、この正確な仕上げが非常に重要です。最後に、レールが厳格な業界基準を満たしていることを確認するために、硬度試験や寸法検査などの品質管理措置が実施されます。

ハードレールの最も特徴的な特徴の 1 つは、その優れた耐荷重能力です。直接滑り接触するため、ハード レールは変形したり精度を損なうことなく、かなりの重量を支えることができます。このため、大きな加工力や大きなワークを必要とする用途に最適です。

ハード レールの精度は、優れた耐荷重能力にもかかわらず、製造プロセスの品質によって異なる場合があります。多くの機械加工タスクにおいて、高品質のハード レールは高レベルの精度を提供します。ただし、特に非常に厳しい公差が必要な用途では、一部のリニア レール システムほど正確ではない可能性があります。

さらに、ハードレールは耐久性に優れていることで知られています。凝固した鋼構造と潜在的な表面処理により優れた耐摩耗性が得られ、これらのレールは長期間の過酷な使用でも性能を維持できます。注油などの定期的なメンテナンスにより、さらに寿命を延ばすことができます。

ハード レールの次の利点に従ってください。

• 堅牢性

ハードレールは堅牢な構造と設計により耐久性に優れています。この堅牢性は重大な機械的ストレスや衝撃に耐えることができるため、過酷な用途に適しています。

• 費用対効果

ハード レールは、リニア レールに比べてコスト効率が高くなります。複雑な回転部品がなく、組み立てが簡単なため、製造とメンテナンスのコストが低くなり、予算が限られている企業に適しています。

• 高耐荷重

ハードレールの大きな利点は、耐荷重性が高いことです。ハード レールは、大規模なフライス加工や旋削加工など、重い負荷がかかる用途に必要なサポートと安定性を提供します。

ハードレールのデメリットは次のとおりです。

• より高い摩擦

ハードレールの設計に固有の高い摩擦は、重大な欠点です。レールと可動部品の間の直接の滑り接触により、転動体システムとは対照的に、より多くの研削が行われます。時間の経過とともに、この摩擦の増加により、摩耗が増加し、エネルギー消費が増加する可能性があります。

• メンテナンス要件

ハードレールは摩耗し摩擦が大きくなる可能性があるため、定期的にメンテナンスする必要があります。摩耗や摩擦を軽減するには潤滑が必要であり、レールを良好な状態に保つには定期的な検査が必要です。このメンテナンスは、リニア レール システムよりも集中的に行われる可能性があります。

• 制限された速度機能

ハードレールは直接接触し、摩擦が大きいため、速度能力も制限されます。ハード レールは重荷重や影響の大きいアプリケーションには最適ですが、高速動作には理想的ではありません。抵抗が増加すると、高速での過熱や極度の摩耗が発生する可能性があり、素早い動きを必要とする用途には適していません。

リニア レールは、リニア ガイドウェイまたはリニア モーション ガイドとも呼ばれ、CNC 機械が滑らかで正確な直線方向に移動できるようにするベアリング システムの一種です。これらは、キャリッジと、レールに沿って移動するボールやローラーなどの回転コンポーネントを収容するレールで構成されます。この設計は摩擦を軽減し、高精度の動作を考慮しているため、リニア レールは高精度と再現性が必要な用途に最適です。

リニアレールの進歩は、現代のさまざまな用途におけるより正確で生産性の高いリニアモーションシステムの要件によって推進され、20 世紀半ばまで遡ることができます。初期の設計では単純なスライド機構が使用されていました。しかし、材料と設計の進歩により、回転コンポーネントが組み込まれるようになり、本質的に摩擦と摩耗が減少しました。リニアレール技術の開発により、CNC 加工が改善され、精度、耐荷重、耐久性が継続的に向上しました。

リニア レールは、ステンレス鋼やアルミニウムなどの高品質の素材で作られています。ステンレス鋼は、その耐食性、強度、堅牢さによりよく使用されます。ただし、軽量化が重要な用途にはアルミニウムが選択され、強度と軽さのバランスが取れています。ボールやローラーなどのキャリッジの回転部品の製造には、通常、非常に耐久性と耐摩耗性に優れた硬化鋼またはセラミックが使用されます。

リニアレールの製造プロセスには、高い精度と品質を保証するためにいくつかの段階が含まれます。レールは通常、押出成形 (アルミニウムの場合) や精密研削 (鋼の場合) などのプロセスを通じて作成されます。これらのプロセスにより、レールの表面は滑らかで正確に仕上げられます。キャリッジは高精度で作られており、慎重に選択され、一貫性と性能がテストされた回転コンポーネントが組み込まれています。組み立て後、システム全体はテストと品質管理チェックを受け、精度と堅牢性が要求仕様を満たしていることを保証します。

リニア レールは、精度と耐荷重能力のバランスが取れています。可動コンポーネント全体に負荷を均等に分散するように設計されており、スムーズな動きを維持し、摩耗を軽減します。リニア レールは、非常に高い荷重を処理する場合にはハード レールほど強くありませんが、ほとんどの精密機械加工用途には十分な強度があります。

リニアレールの主な利点の 1 つは、高レベルの精度と精度が提供されることです。厳しい公差が必要な用途では、転動体の設計により非常にスムーズな動きが可能になり、摩擦が最小限に抑えられます。リニアレールは精度が高いため、半導体や医療機器の製造など、再現性の高い精度が要求される作業に適しています。

さらに、リニアレールは摩耗を最小限に抑えながら長期間にわたって機能するように設計されています。転動体の設計と使用材料により、優れた耐摩耗性を実現します。ただし、性能を最高に保ち、動作を妨げる可能性のある汚染を避けるために、定期的に潤滑してメンテナンスする必要があります。

リニアレールの利点について説明しましょう。

• 低摩擦でスムーズな動き

ハードレールと比較すると、リニアレールの転動体は摩擦を大幅に低減します。高精度のアプリケーションでは、この低摩擦により、簡単かつスムーズな動きが可能になります。さらに、スムーズな動作により、コンポーネントの摩耗が減少し、エネルギー消費が削減されます。

• 高精度・高精度

リニア レールは、非常に正確かつ正確になるように設計されています。 CNC マシンは、転動体が一貫したスムーズな動きを可能にするため、多くの高度な製造プロセスで必要とされる厳しい公差を達成できます。この精度は、航空宇宙、エレクトロニクス、医療機器などの業界で特に有利です。

• 高速アプリケーションに最適

リニア レールは低摩擦で効率的な設計なので、高速用途に最適です。高速でも精度と性能を維持できるため、素早い動きや素早い調整が必要な作業に適しています。

リニアレールの欠点は次のとおりです。

• より高いコスト

リニア レールの基本的な欠点の 1 つは、ハード レールと比較してコストが高いことです。リニア レールは、製造に関わる材料、製造プロセス、精密工学のため、より高価です。ただし、このコストは、高精度アプリケーションで提供されるパフォーマンスの利点によって正当化できます。

• 汚染の可能性と清潔さの必要性

ハードレールと比較して、リニアレールは汚染を受けやすくなります。ほこり、破片、およびさまざまな汚染物質が可動コンポーネントに干渉し、摩擦や摩耗の増加を引き起こす可能性があります。したがって、リニアレールの理想的な性能を保証するには、クリーンな環境を維持し、定期的なメンテナンスを行うことが基本となります。

• 一部のアプリケーションでは堅牢性が低下する

リニア レールは優れた精度とスムーズな動きを提供しますが、非常に高い荷重や衝撃力を処理する場合、ハード レールほど耐久性が劣る場合があります。堅牢性と、重い荷重や衝撃に耐える能力が不可欠な状況では、ハード レールが推奨される場合があります。

ハード レールとリニア レールを選択する際、メーカーと CNC 機械オペレータはいくつかの要素を考慮する必要があります。重荷重や強い衝撃力を伴うアプリケーションの場合、そのような状況における強度とコスト効率の点で、ハード レールの方が適切な決定となることがよくあります。一方、高精度、低摩擦、素早い動作が要求される操作の場合は、コストやメンテナンスの必要性が高くても、リニア レールが推奨されるオプションです。リニアレールの清浄度要件はより厳格であるため、特定の動作環境を考慮することが不可欠です。

テクノロジーが進歩し続けるにつれて、CNC 機械のレール システムの将来は大幅な進歩を遂げる準備ができています。重要なトレンドの 1 つは、スマート テクノロジーと IoT (モノのインターネット) 機能の統合です。レールに埋め込まれたスマート センサーは、システムの状態とパフォーマンスをリアルタイムで監視し、摩耗、潤滑レベル、全体的な状態に関する貴重な情報を提供します。このプロアクティブな方法論により、予知保全が可能になり、ダウンタイムが減少し、レールの寿命が延びます。

もう 1 つの有望な傾向は、鉄道システムの開発における積層造形戦略の採用の強化です。積層造形 (3D プリンティング) では、従来の製造技術では現実的ではない複雑な形状やカスタム デザインの製造が検討されています。これにより、特定の用途に最適化された形状を備えたレールの開発が促進され、性能がさらに向上し、重量が軽減されます。

つまり、レール システムの選択は、機械の性能と効率を決定する上で重要な役割を果たします。ハード レールとリニア レールはどちらも利点があり、特定の運用要件に合わせて調整されています。ハード レールとリニア レールの比較について詳しく説明しました。これは、メーカーや CNC 機械オペレータが生産目標や要件に沿った情報に基づいた意思決定を行うための基本です。