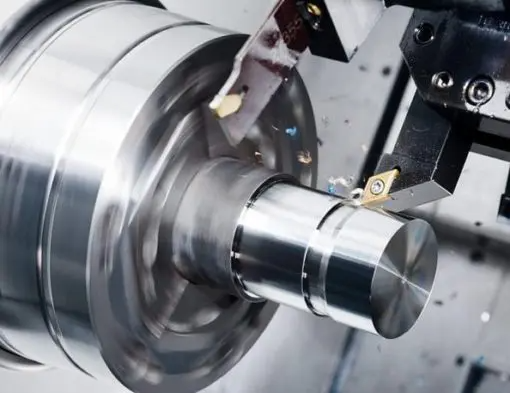

コンピュータ数値制御(CNC)加工の分野における精度と精密さの複雑な融合は、常に私を魅了してきました。この最先端の製造技術によって、複雑な部品やコンポーネントを比類のない精度で製造する方法は完全に変革されました。CNC加工とコンピュータ支援設計(CAD)の組み合わせは、再現性と精度が極めて重要となる製造業の新たな時代を切り開きました。

CNC加工の精度に関わる複雑さを理解するには、この高度な製造技術の基盤となる基本概念を理解することが不可欠です。事前にプログラムされたコンピュータソフトウェアを用いて切削工具や装置の動きを制御し、原材料から複雑な部品を正確に製造します。CNC加工の精度は、システムが指定された範囲内で設計寸法と公差をどの程度維持できるかによって決まります。CNC加工は航空宇宙、自動車、医療機器などの業界で極めて重要であり、わずかな公差であっても最終製品の機能性と安全性に大きな影響を与える可能性があります。

CNC加工の精度は、相互に関連して全体的な結果に影響を与える多くの要因に依存します。最終製品の精度と正確性は、CNC加工プロセスの各ステップ、例えば工作機械の機械的完全性やオペレーターのスキルレベルなどによって左右される可能性があります。これらの要素を紐解くことで、技術、専門知識、そして周囲の要素がどのように組み合わさってCNC加工の精度に影響を与えるかを理解できるようになります。

CNC 加工精度は単なる技術仕様ではなく、部品の品質、組み立ての適合性、生産効率、全体的な製造コストに直接影響します。

部品が許容範囲の要件を満たさない場合、やり直し、廃棄、組み立て上の問題、さらには顧客からの拒否に直面する可能性があります。

そのため、実際の生産環境で安定した再現性のある精度を実現するには、適切な CNC マシン構造、スピンドル システム、モーション コンポーネントを選択することが重要です。

工作機械はCNC加工精度の要です。したがって、精度は工作機械自体の安定性と精度に大きく依存します。構造的な剛性、直線運動システム、そしてスピンドルのダイナミクスは、CNC工作機械がプログラムされたツールパスを最小限の偏差で忠実に再現できるかどうかに影響を与えます。工作機械に何らかの機械的摩耗、バックラッシュ、あるいはミスアライメントが発生すると、切削中に誤差が生じ、最終部品の寸法精度の低下につながります。

さらに、工作機械は加速、減速、方向転換など、動的に移動することが多く、振動やたわみが生じて正確な切削を維持することが困難になります。現代の工作機械には、リニアエンコーダ、バックラッシュ補正、ダイナミックサーボ制御といった高度な機能が搭載されています。これにより、より高い精度と精密な動作が実現し、より良い結果が得られます。定期的な校正、メンテナンス、そしてメーカー仕様への厳格な遵守によって、工具の精度を規定範囲内に維持することが非常に重要です。

CNC加工における切削工具の選択と状態は、加工部品の精度と仕上がりに大きな影響を与えます。適切な工具材質、形状、積層構造、切削片生成方法、そして加工中の除熱工程を選択する際には、いくつかの重要な考慮事項を考慮する必要があります。鈍くなったり摩耗した切削工具を使用すると、びびり、たわみ、ワークの表面粗さが生じ、寸法精度に悪影響を及ぼします。

さらに、適切な切削速度、送り、切込み深さを選択することで、工具の効率を最大限に高め、工具の摩耗を軽減することができます。機械工は、適切な切削片排出性と熱安定性を備えた高品質の精密研磨された切削工具を使用することで、CNC加工プロセスの精度と効率を向上させることができます。

CNC加工機内でワークを確実に固定し、位置決めすることも非常に重要です。これは、加工工程全体を通して寸法安定性と精度を確保するために不可欠です。そのため、加工工程中のワークの滑り、変形、位置ずれなどにより、加工形状に誤差が生じ、最終的には精度の低下につながります。寸法の完全性を維持するためには、バイス、固定具、クランプなどの適切な保持装置を、特定のワークの形状と材質に基づいて選定する必要があります。

さらに、クランプ圧力、位置基準、位置決め要素を適切に実施することで、加工力や拡張力を補正し、ワークの精度を確保することができます。効率的で再現性の高いCNCワークピースを得るためには、ワーク保持機構の厳格な検査と検証を行うとともに、ワークピースの配置にも注意を払う必要があります。

CNC加工において、加工品の精度と表面平滑性は、切削工具の選択と状態によって大きく左右されます。しかしながら、工具の材質、形状、コーティング、刃先処理など、適切な工具の選択は、切削力、切削片の形成特性、そして加工プロセス全体における熱放散に大きく影響します。鈍い、あるいは摩耗した切削工具の組み合わせは、表面品質の低下につながる可能性があり、びびり、たわみ、表面仕上げの劣化を引き起こし、結果として出力ワークピースの寸法に悪影響を及ぼします。

さらに、適切な切削速度、送り、および深さを選択することで、工具の有効性が大幅に向上し、摩耗も軽減されます。十分なチップクリアランスと熱安定性を備えた高品質で精密な研削工具を使用することで、CNC加工プロセスの精度と効率はさらに向上します。

CNC加工における切削領域では、加工部品の精度と表面仕上げを左右する多くのパラメータが存在します。適切な切削速度、送り速度、切込み深さ、工具の噛み合い方法を選択することで、加工中の切削抵抗、切削片生成、発熱量を調整できます。特定の材料、形状、工具に適した加工パラメータを選択することで、加工精度を最大限に高め、工具の摩耗、たわみ、ワークの変形といった問題を軽減できます。

さらに、高速加工、トロコイド加工、アダプティブツールパスといった高度な切削技術も活用でき、加工部品の精度と表面品質の向上につながります。切削パラメータ最適化技術を適用することで、CNC加工士は生産における精度と効率性の新たな可能性を切り開きます。

CNC加工プロセスにおいて、被削性、工具摩耗、寸法安定性を決定する上で、材料特性の選択は非常に重要です。それぞれの材料は、独自のメカニズム、冶金特性、熱物性を有しており、切削抵抗、表面品質、切削屑生成、そして加工中の工具摩耗に影響を与えます。これらの要因は、工具寿命、切削抵抗、そして表面仕上げに大きな影響を与え、最終的には製造された部品の寸法精度にも影響を与えます。

特定の材料に適した工具と加工パラメータを選択するには、CNC加工士は材料科学と冶金学に関する確かな知識を持たなければなりません。これらの知識を活用することで、加工士は切削プロセスを合理化し、様々な材料特性に起因する固有の問題を軽減することで、CNC加工の精度と効率を向上させることができます。

CNC加工は、加工が行われる周囲の環境に大きく影響され、その結果、高い精度が要求されます。加工された部品は、温度、湿度、空気中の汚染物質、周囲の振動などの変動により、熱安定性、寸法精度、表面仕上げに問題が生じます。熱変動により、ワークピースと工作機械の間に寸法ばらつきが生じる可能性があります。

CNC加工設備では、周囲の環境要因の影響に対抗するため、制御された雰囲気、振動抑制方法、エアフィルターなどを用いて安定した動作環境を確保しています。さらに、工作機械、ワークステーション、補助機器の配置は、外部からの振動や外乱を最小限に抑えるために戦略的に行う必要があり、これによりCNC加工の精度と精密性が保証されます。

加工オペレーションのプログラミングと最適化は、CNC加工の精度という複雑な要素と密接に関連しています。加工部品に必要な設計寸法と公差を実現するには、正確で効果的、かつツールパスが最適化されたGコードプログラムの作成が不可欠です。高効率でエラーや干渉のない加工プログラムを作成するには、CAD/CAMソフトウェア、ツールパス生成アルゴリズム、そしてポストプロセス技術を熟知する必要があります。

さらに、アダプティブクリアリング、高速加工、多軸工具といった最新の加工技術を活用することで、精度と表面仕上げを向上させることができます。高度なプログラミング技術を活用することで、CNC加工士は製造業において、さらなる精度と効率性を実現することができます。

CNC工作機械オペレーターのスキルと経験は、加工作業の精度、効率、安全性を左右します。有能なオペレーターは、加工原理、工具の力学、材料の挙動、そしてプログラミングの複雑さを熟知しており、これらを活用して、加工プロセスを精度と効率性をもって実行します。経験と問題解決能力に優れたオペレーターは、加工部品の寸法精度や表面仕上げに問題が生じる可能性のある状況を検知し、解決し、回避することができます。

上記に加えて、継続的なトレーニングと新技術への露出は、CNCオペレーターのスキルと専門知識の向上につながります。メーカーは、スタッフの専門能力開発に投資すべきです。これは、CNC機械の精度基準の向上と、優れた操作環境の構築に役立ちます。

CNC工作機械、切削工具、および関連機器を適切にメンテナンスすることで、加工作業の精度、耐久性、信頼性を維持することが極めて重要です。定期的な点検、給油、セッティングにより、ボールねじ、リニアガイド、精密ベアリングなどの工作機械部品が許容範囲内に保たれ、加工プロセスの精度が維持されます。

これには、一貫した切削性能と精度を維持するために、これらの切削部品の体系的な交換、再使用のための修正、在庫管理も含まれます。機械工は、CNC加工プロセスにおける機械全体の本来の精度と効率を維持するのに役立つ積極的なメンテナンス計画に従うことで、高額なダウンタイム、工具の故障、寸法誤差を回避できます。

振動の影響は、その潜在性にもかかわらず、決して軽視すべきではありません。振動は、機械加工部品の安定性、表面仕上げ、寸法精度を不安定にする可能性があります。振動は、工作機械自体、切削工程、ワークピース、あるいは外部から発生する可能性があり、加工作業の精度と再現性への影響はそれぞれ異なります。

CNC加工設備で一般的に使用される振動抑制機構には、防振工具ホルダー、同調マスダンパー、工作機械除振システムなどがあります。また、切削パラメータ、ツールパス戦略、加工ダイナミクスを戦略的に最適化することで、振動に起因する加工部品の精度と品質への誤差を回避することが可能です。CNC加工士は、振動軽減という包括的なアプローチを通じて、加工作業の精度と安定性を向上させることができます。

CNC加工における熱ダイナミクスは、精度と安定性を著しく損なう可能性があります。熱ダイナミクスは、工作機械とワークピースの両方に寸法変化、材料膨張、構造歪みを引き起こす可能性があります。切削抵抗、摩擦熱、周囲温度差に起因する熱変動は、ワークピースの反り、工具のたわみ、スピンドルの伸びを引き起こす可能性があります。これらの現象は、最終的に加工部品の表面研磨と寸法精度を損なう可能性があります。

熱変形の影響を回避するため、CNC加工設備では通常、機械筐体、冷却材、適応補正などの熱安定化対策が採用されています。さらに、切削パラメータ、工具材質、加工方法を慎重に決定することで、熱力学が加工精度と安定性に与える影響を軽減できる可能性があります。CNC加工士は、製造活動における寸法の完全性と精度を確保するために、積極的な熱管理戦略を採用することが求められています。

CNC加工プロセスで発生する切削力は、完成品の表面品質、工具寿命、そして全体的な精度を左右する上で重要な役割を果たします。工具とワークピースが受ける切削力は、切削速度、送り速度、切込み深さ、そして工具の噛み合いと相互に相関しています。過剰な切削力によって、工具のたわみ、ワークピースの変形、表面仕上げの不良など、様々な欠陥が発生する可能性があります。その結果、部品の寸法と全体的な部品の完全性が低下します。

より高い切削力を得るためには、特定の材料を用いて切削パラメータ、工具形状、そして材料除去方法を適切に調整することで、精密加工を実現できます。また、トロコイドフライス加工、高速加工、工具パスといったより高度な切削技術を用いることで、切削力の影響を低減し、ワークの精度と安定性を向上させることができます。切削力制御に関する知識と能力は、CNC加工士の能力であり、製造精度と生産能力の向上に貢献します。

工具摩耗は、正確かつ効率的なCNC加工における主要な問題の一つであり、切削性能の低下、最終製品の表面仕上げと寸法の劣化につながります。工具摩耗は、側面摩耗、クレーター摩耗、刃先チッピング、構成刃先など、様々な形で発生し、切削抵抗、切りくず形成、製品表面品質にそれぞれ異なる影響を与えます。

したがって、CNC加工士は、工具摩耗の影響を軽減するために、工具の選択、材料と工具の関係、最適な切削パラメータについて、事前に対策を講じる必要があります。さらに、様々な切削工具の被覆、形状、刃先処理を用いることで、工具の耐摩耗性を向上させ、切削性能を向上させることができます。CNC加工士は、CNC加工における正確かつ効率的な作業を維持するために、包括的な摩耗管理戦略を採用する必要があります。

CNC 加工において流体を戦略的に使用すると、加工中の熱による偏差や切削片による汚染、工具の摩耗が軽減され、加工部品とその表面の精度が確保されます。 冷却剤 熱伝達を遮断し、切削屑を排出し、穴あけ/フライス加工中に工具を潤滑することで、切削温度を下げ、切削屑の排出を促進し、工具寿命を延ばします。さらに、切削性能を向上させ、発熱や切削屑の蓄積による悪影響を排除するには、クーラントの種類、流量、供給方法を適切に選択することが重要です。

CNC加工者は、最新のクーラントシステムを導入することで、加工精度、効率、工具寿命を向上させることができます。さらに、MQL(最小量潤滑)と高圧クーラントは、加工部品の精度をさらに向上させ、CNC加工プロセス全体の安定性と精度を保証します。

これらの要因を理解することは、ほんの第一歩に過ぎません。実際の製造業において、高い精度を実現するには、機械の設計、セットアップ、そしてプロセス管理全体にわたる体系的な制御が必要です。

主な実践的対策は次のとおりです。

• 高剛性機械構造を採用し、切削時の振動を最小限に抑えます。

• 精密ボールねじとリニアガイドウェイを選択して、繰り返し可能な位置決めを保証します。

• 熱補償戦略を適用して、熱による変形を軽減します。

• 工具のたわみやチャタリングを回避するために切削パラメータを最適化します。

• 定期的な機械の調整と調整チェックを実行します。

精密加工用に特別に設計された CNC マシンは、変動性を大幅に低減し、長い生産サイクルにわたって一貫した結果を保証できます。

結論として、 CNC加工 加工精度は、工作機械の特性、切削方法、材料特性、周囲の環境など、相互に関連する多くのパラメータに依存します。この要素を徹底的に理解し、対処することで、CNC工作機械の精度、安定性、生産性を大幅に向上させることができます。

CNC加工における優れた精度を実現するには、工作機械の精度、工具戦略、ワークホールディングソリューション、切削パラメータ、そして環境制御の最適化が不可欠です。さらに、オペレーターのトレーニング、メンテナンス技術、振動制御、熱管理、そして工具の摩耗管理は、CNC加工における精度と信頼性を維持するために重要な考慮事項です。CNC加工の精度を決定づける要素を包括的に捉えることで、メーカーはこれまでにないレベルで、複雑で繊細な部品を製造することが可能になります。