完全な CNC 加工プロセスは、効率、精度、生産性を確保するために適切に設計されたツール システムに依存します。

CNCツールシステムは、切削工具、工具ホルダー、アダプタを統合することで、工具選択の効率化、セットアップ時間の短縮、そして安定した加工オペレーションを実現します。標準化されたツールモジュールを使用することで、マシニングセンターはダウンタイム、コスト、そして運用リスクを最小限に抑えながら、幅広い切削タスクを実行できます。

適切な切削工具とツールホルダーを選択して構成する方法を理解することは、効率的な CNC 加工サイクルを維持するために不可欠です。

マシニング センターのツール システムは、CNC マシニング センターがフライス加工、穴あけ、タッピング、ボーリング操作を正確かつ効率的に実行できるようにする、切削ツール、ツール ホルダー、ツール インターフェイス、およびツール管理コンポーネントの完全な組み合わせです。

スタンドアロンの切削工具とは異なり、ツール システムは、バッチ生産または連続生産で稼働する最新の CNC 加工センターにとって重要な、剛性、再現性、ツール交換速度、および加工の安定性に重点を置いています。

適切に設計されたツール システムは、次の点に直接影響を及ぼします。

加工精度

表面仕上げ品質

工具寿命とコスト

機械の稼働時間と生産性

加工の成功はツールシステムにかかっています。以下のチェックリストをチェックして、部品を効率的に加工しましょう。

工具を選ぶ前に、その特性をよく確認することが重要です。例えば、長寿命で高熱にも耐える工具をお探しなら、ハイス工具が最適です。しかし、鋳鉄のような非常に硬い材料を切削する場合は、セラミックス工具をお選びください。

刃数は、材料に対するカッターの送り速度または速度を示します。ワークピースのビットが剥がれ落ちることが多すぎるため、工具の刃数は適度にする必要があります。

ツールのコーティングはプロセスに影響を与えます。コーティングによって生産コストは増減します。ですから、慎重に選択してください。

切削工程を始める前に、加工システムを理解してください。

希望する結果を得るには、次のマシン パラメータを考慮してください。

• 機械加工出力

• スピンドルクランプオプション

• ツールシステム

材料が加工される際、集塵装置によって表面品質、研磨性、仕上げが維持されます。切削工具の特性を理解し、適切な工具を選定することが重要です。それが、期待される送り能力とコスト効率につながります。工具はコスト効率の高い生産に貢献します。

木材、プラスチック、複合材製のCNC加工センターで、急勾配のテーパーやHSKツールホルダーを目にしたことがあるかもしれません。こうしたツールホルダーは、高い精度で高品質な製品を生み出します。表面の凹凸や粗さは一切なく、細部に至るまで滑らかな仕上がりです。

さらに、ツールホルダーにはボールベアリングコレットナットが装備されています。これは最良の選択肢ですが、 CNC加工メーカー システムに静的ナットを1つだけ供給する場合でも、ボールベアリングコレットナットは内輪ナットと連結しません。そのため、ボールベアリングの円運動によってクランプ力が生成されます。

コレットチャック、ヒートシュリンク、ハイドロホルダーなど、高度な加工用途に対応する様々なモジュラー式工具ホルダーがあります。それぞれのホルダーとその利点についてご説明しましょう。

高速加工を行う場合は、熱収縮工具ホルダーが最適です。工具ホルダーは熱収縮チャックに装着されるため、コレットシステムを使用する必要はありません。

これに加えて、工具シャンクに加熱装置を取り付けるオプションもあります。ただし、チャックから工具を交換するにはコストがかかります。超硬工具システムを導入することで、メーカーは工具を一箇所にまとめて設置・保管できます。

機械システムと工具間の圧力や公差を低減するもう一つの選択肢は、ハイドロチャックツールホルダーです。これらは10mmから25mmまでのミリサイズでご用意しています。

切削工具があれば、工具に初期費用をかける必要はありません。適切な工具を選ぶことが重要です。品質の悪い工具では機能を発揮できず、加工工程が制限され、コストが大幅に増加します。

知っておくべきさまざまなツールは次のとおりです。

• 超硬スパイラルツール

• 挿入ツール

• カスタムプロファイルツール

• 多結晶ダイヤモンド(PCD)工具

高品質な仕上げ、精度、費用対効果、そして廃棄物の削減を実現するには、正確なツールホルダーと切削工具を選定することが重要です。そうすることで、機械の健全性を維持できます。

CNC工作機械用の超硬チップ付きビットを使用すると、均一性は維持できません。しかし、低コストで寸法精度を維持するには、インサート工具が適しています。

多結晶ダイヤモンド (PCD) をカーバイドビットを備えたフェノール加工機を備えた機械に通すと、加工コストが最小限に抑えられます。

工具の基本には、工具ホルダー、切削工具、およびそれらの使用が含まれます。 立形マシニングセンターこのツールに欠陥があったり不正確であったりすると、生産は進みません。

ドリルビットは円錐状の刃先と螺旋状の溝で構成されています。ドリルビットには以下の3種類があります。

• センタードリルビット

• ツイストドリルビット

• エジェクタードリルビット

センタードリルビットを使えば、ワークピースに小さな穴を開けることができます。また、ツイストドリルを使えば、正確な穴あけが可能です。さらに、エジェクタードリルを使えば、深穴の加工も可能です。

ドリルビットよりも多用途なオプションがあり、 エンドミル下穴あけなしで最短時間で材料を除去するための専用8枚刃です。

ワークピースをフライス加工する前に、次の工程のための材料を準備する必要があります。フェイスミルは、複数のカッターを挿入して、材料の平坦な部分を作成します。

複雑な操作の場合、サイドカッターとフェイスカッターの両方を使用して、ワークピースの側壁に沿って溝を切断します。

水平方向のもう一つの重要なカッターCNC加工センターギアカッターです。製品の製造に使用されるアングル、スクリュー、スパーなどが含まれます。

中空フライス盤を用いて、完璧な下穴径を作成します。この切削工具には3つ以上の切削工具が搭載されており、ワークピースの周囲を移動して突起を仕上げます。

内ねじまたは外ねじを切る必要がある場合は、機械の工具システムにスレッドミルを取り付けてください。また、スレッドミルを通して金属部品を貫通することもできます。

スラブカッターやスラブミルを使えば、平面部の幅広・幅狭の切断も容易です。外周部に歯を切るこの工具は、素早い切断に最適です。

材料に浅い切り込みを入れたい場合、これらの回転工具を使えば滑らかな表面を作ることができます。予算が限られている方にとって、頼りになるツールです。

切削工程が終了すると、研削工程が始まります。研削工具とホイールが連携して、高精度のワークピースを製造します。

ワークピースに穴を開けたら、ボーリング工具を使って穴を広げます。旋盤とボーリング工具を併用してテーパー穴を加工します。

ワークピースの鋭利なエッジを滑らかに仕上げることは非常に重要です。これは面取り工具を用いて行います。また、バリ取りや面取りも行います。

これらのツールは、単純な材料を直線、斜め、ひし形などのユニークな幾何学模様に加工します。ワークピース表面にこれらの形状や模様を施すことで、材料のグリップと仕上げが向上します。

鋭利な刃先を持つ突切り工具は、ワークから材料を切り出す役割を果たします。また、残ったワークから完成品を切り出す際にも使用されます。

加工工程で使用する工具を選択したら、その使い方を理解する必要があります。すべての工具は特定のパラメータに基づいて設計されているため、そのパラメータ内で切削を行うことで精度が向上します。

適切な切削を行うには、切削工具の性能は重要ではありません。ただし、機械の完全性、材料の強度、集塵、クランプシステム、工具ホルダー(コレット)、加工パラメータを確認する必要があります。

さらに、切削片負荷も考慮すべき要素です。切削中は、切削片負荷が理想的な範囲内にあるように注意する必要があります。切削片負荷が理想的な範囲に収まらない場合、工具が過熱し、工具システムの寿命が低下し、加工プロセスに影響を与えます。工具の限界を超えて使用すると、工具が破損する原因となります。

工具システムにおける切削性能向上の重要な要素の一つは、刃先を適切な速度で材料上を移動させることです。フルートルーティングビットを用いても、これ以上の結果は得られません。CNC加工工具システムの品質、効率、そして工具寿命を左右するのは、切削片負荷のみです。

工具が1回転するごとに刃先が切削される際に、切り屑の厚さまたはサイズが減少します。2枚刃ビットから3枚刃ビットに変更した場合、切削速度を適切に調整しないと、切り屑のサイズは33%減少します。切り屑が小さくなると、切り屑を1回の切削で切り出すことができず、微細な粒子に再切削されるため、より多くの熱が発生します。

メーカーまたはオンラインで提供されているチップ負荷チャートが基準点として想定されており、長期的なツールのサービス、仕上げ、およびコストを提供するスイートスポットを探すかどうかはユーザー次第です。

チップ負荷の計算式は次のとおりです

チップ負荷 = 送り速度(インチ/分)/(RPM x 刃数)

例えば、チップ負荷 = 送り速度 600"/分 /(18,000x2 フルート) C600 負荷 = 0.017"

切りくずのサイズを大きくすると、切削品質が低下する可能性があります。同様に、切りくずのサイズを小さくすると、工具寿命が短くなる可能性があります。したがって、仕上げと工具寿命の両方を最適化するには、理想的な中間の選択肢を探してください。

切削方向は、ダウンカットとコンベンショナルカットの2種類があります。ダウンカットでは、送り方向と刃先方向が同じ方向になります。手作業は絶対に行わないでください。材料がキックバックする可能性があり、危険です。ダウンカットは、高品質な製品仕上げを実現するため、好ましい選択肢です。

一方、従来の切削では、送りは刃先と逆方向に行われるため、切削工具にかかる圧力が軽減され、工具寿命が向上します。

最新の高品質CNC工作機械を導入することが最も重要なステップです。このツールシステムは、プロジェクトの円滑な進行を保証します。

CNC ツールおよび在庫システムには、最適化されたツール寿命、設備コストの削減、理想的なパフォーマンス、セットアップと切り替え時間の強化による効率性の向上、高品質の生産など、多くの利点があります。

材料を正確に切断したいですか?高品質の工具があれば、その作業は可能です。工具を使えば、製品の仕様や要件を満たすことができます。最高の工具を手に入れましょう。

機械加工業界では、大量の製品を生産する必要があるため、時間の節約は不可欠です。精密な切断と仕上げが求められます。適切な工具があれば、製品を納期通りに納品できます。精度を保証する工具で、再切削にかかる時間を節約しましょう。

製品の仕上げは重要です。時代遅れのツールを使用すると、期待通りの結果が得られず、ギザギザのエッジや不完全な仕上がりが発生します。そのため、滑らかな仕上がりを実現するために、ツールシステムを継続的に更新する必要があります。

ソリッドグレードのラミネートでも発泡スチロールシートでも、CNC ルーターでの 3 軸および 5 軸のカットと機械加工により、さまざまな用途に材料を利用できます。

ツールは寸法精度も保証する必要があるため、偏差はほとんどまたはまったくなく、プロジェクトは仕様に適合します。

適切なツールシステムの選択から様々な切削工具の使い分けまで、CNC工作機械に関する貴重な知識を習得しました。上記の要素に加えて、他にも考慮すべき点がいくつかあります。

注目すべき追加要素は次のとおりです。

• 幾何学模様や複雑なデザイン

• 材料の品質

• 表面仕上げ

• 材料許容範囲

• ツールシステムの精度

切削工具が1つあれば十分な場合もありますが、作業を完了するには完全な工具システムが必要になる場合もあります。それは、加工する材料によって異なります。

1. CNC 加工センターのツールシステムとは何ですか?

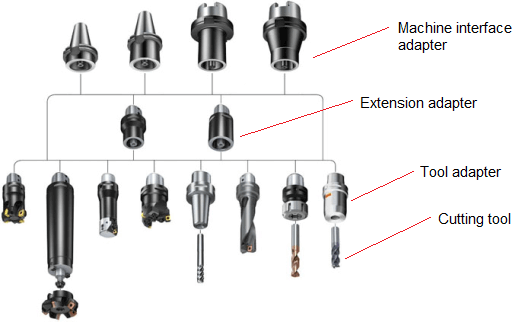

CNC 加工センターのツール システムとは、加工操作を実行するために使用される切削工具、ツール ホルダー、アダプタ、およびインターフェイスの完全な組み合わせを指します。

その目的は、単に切削工具を保持するのではなく、正確な工具の位置決め、安定した切削性能、効率的な工具交換を確保することです。

2. CNC 加工においてツールシステムが重要なのはなぜですか?

適切なツールシステムは、次の点に直接影響します。

加工精度と表面仕上げ

工具寿命と切削安定性

セットアップ時間と生産効率

適切なツールシステムがなければ、高性能の CNC マシンであっても一貫性や再現性のある結果を得ることはできません。

3. CNC ツール システムにはどのようなコンポーネントが含まれていますか?

完全なツール システムには通常、次のものが含まれます。

切削工具(エンドミル、ドリル、タップ、ボーリング工具)

ツールホルダー(コレットチャック、油圧チャック、焼きばめホルダー)

ツールアダプターと拡張機能

機械スピンドルインターフェース(BT、CAT、HSK)

工具測定およびプリセット装置

自動工具交換装置(ATC)との互換性

各コンポーネントは、加工精度とワークフローの効率を維持する役割を果たします。

4. ツールホルダーは加工性能にどのような影響を与えますか?

ツールホルダーはクランプ力、振れ、振動制御を決定します。

品質の悪いツールホルダーや適合しないツールホルダーは、次のような問題を引き起こす可能性があります。

チャタリングと振動

表面仕上げ品質の低下

工具の早期摩耗

適切なツールホルダーを選択すると、特に高速または重切削アプリケーションにおいて、切削の安定性が向上し、ツール寿命が延びます。

5. 自動工具交換装置 (ATC) はツール システムとどのように連携しますか?

ATC は、事前に組み立てられた工具をマガジンに保管し、加工サイクル中に自動的に交換します。

互換性のあるツール システムにより、次のことが保証されます。

信頼性の高いツールグリップ

各変更後の正確なツール位置決め

機械のダウンタイムと手動介入の削減

6. マシニングセンターに適したツールシステムを選択するにはどうすればよいでしょうか?

ツールシステムを選択するときは、次の点を考慮してください。

機械のスピンドルタイプと速度範囲

ワークピースの材質と硬度

必要な加工精度

生産量(単品 vs バッチ)

工具交換頻度

ツールの能力と機械の性能を一致させることにより、安定した効率的な生産が保証されます。

ツールシステムと切削工具は、システム容量を最適化および向上し、廃棄物を削減し、効率を高め、コストを節約するため、CNC 加工センターにおいて非常に重要です。

高品質なツールと設備がなければ、高品質な製品は実現できません。そのため、ツールシステムを構築する前に、ツールの基本を理解することが重要です。それぞれのツールシステムの機能について調査し、長所と短所を詳しく検討しましょう。