製造業は、スピード、精度、コストのバランスが成功を左右する、常に熾烈な競争の場となっています。CNC工作機械の登場により複雑な部品の製造能力は向上しましたが、スループットの向上は常に求められています。これは、ジョブショップや大規模製造業者が日々取り組むべき課題です。

製造業の誰もが、この苦労を身をもって知っています。加工時間は高額で、納期は厳しく、競争は熾烈です。利益と損失の差は、部品1個あたりの数秒に縮まることも珍しくありません。CNC加工のサイクルタイム最適化は、製造効率の究極の目標となっています。

このCNC加工ガイドでは、CNC加工のサイクルタイムを短縮し、製造プロセスに革命をもたらす実証済みの手法を検証します。これらの戦略により、企業は生産性の向上、コスト削減、収益の向上、そして顧客への成果向上を実現できます。

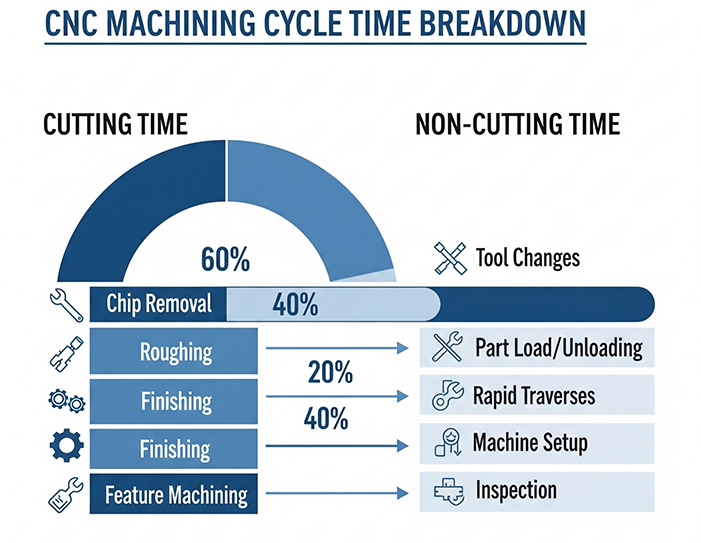

最適化戦略に進む前に、CNC加工時間とは何かについて議論することが重要です。多くのオペレーターは、サイクルタイムとは工具が材料に接触している実際の切削時間であると誤解しています。実際には、サイクルタイムとは、部品の加工開始から加工完了までの全時間を指します。

サイクルタイムを分解すると、効率に影響を与える2つの大きなカテゴリーが浮かび上がります。非切削時間には、段取りと治具の取り付け、工具交換、早送り、エアカット動作、そして部品のロードとアンロードが含まれます。これらの作業は、サイクルタイム全体の40~60%を占めることが知られていますが、完成品には何の価値ももたらしません。これは、多くの工場で見過ごされている、大きな改善の余地がある領域です。

切削時間とは、材料を除去する機械的なプロセスを指し、粗削り(バルク材の除去)、中仕上げ(最終寸法に近い形状を確立)、仕上げ(最終的な表面品質と公差を達成)が含まれます。これらの工程における材料除去速度は生産性に直接影響するため、切削時間の最適化は非常に複雑なプロセスであり、工具、材料、加工パラメータに関する深い知識が必要となります。

一秒一秒の重要性を理解することで、サイクルタイム短縮への投資を正当化しやすくなります。サイクルタイムを10%短縮するだけで、特に大量生産においては、部品単価の計算に大きな違いが生じる可能性があります。サイクルタイムの延長は機械の稼働率向上にもつながり、メーカーは既存の機械でより多くの作業を行うことができます。リードタイムは競争入札において常に重要な要素であり、リードタイムの短縮は通常、契約の成否を分ける要因となります。

効率的なCNC加工の基礎は、最初のチップが床に落ちるずっと前から始まっています。加工前の準備戦略は、その後の工程すべてにおいて土台となるため、最適なサイクルタイムを達成するための最も重要な要素と言えるでしょう。

スマートな設計の選択は、多くのエンジニアが十分に理解していない方法で、加工効率に直接影響を及ぼします。部品図面上のすべてのフィーチャは、サイクルタイム、ツール、セットアップの複雑さに影響を与えます。予備設計段階でこれらの関係を把握しておくことで、生産段階での非効率性による無駄なコストを回避できます。

小さな半径、深いポケット、内部形状といった突出した形状は、送り速度と切削速度が遅い特殊な工具が必要となる一般的な形状です。また、これらの形状では、工具破損を防ぐため、多くの場合、工具交換を頻繁に行い、繊細なプログラミングが必要となります。より大きな半径、より緩やかな傾斜のポケット、そして加工しやすい形状へと構成を変更することで、標準的な工具を使用しながら、はるかに高い材料除去率を実現できる場合が多くあります。

製品ライン全体で穴サイズとねじの種類を統一することで、製品の製造に必要な工具の数を削減できます。この簡素化は、加工時の工具交換回数を減らし、必要な在庫量を削減するだけでなく、オペレーターが限られた数の工具について精通することを可能にします。このようなわずかな工具の節約は、製品ファミリー全体のCNCサイクルタイムを大幅に短縮することにつながります。

加工効率の観点から、形状へのアクセス性も非常に重要です。部品への工具アクセスが良好であれば、よりアグレッシブな切削パラメータを使用でき、特殊工具の使用頻度も低くなります。形状に複数方向からアクセスする必要がある場合は、セットアップへの影響を考慮し、セットアップ回数を削減するために設計変更が可能かどうかを検討してください。

材料の選択は、加工パラメータとサイクルタイムに大きな影響を与える可能性があります。特定の材料は他の材料よりも加工速度が速く、適切な材種を選択することで、利益を生むか損失を生むかの分かれ目となる可能性があります。例えば、マグネシウム合金は加工が非常に容易で、切削速度はアルミニウムの3~5倍速く、表面仕上げも良好です。

工具業界の新技術は、材料除去率と工具寿命を変革しました。最高品質 超硬エンドミル TiAlNやAlCrNなどの新しいコーティングを施した工具は、従来の工具よりもはるかに高い速度と送り速度に耐えることができます。これらの工具は、生産性の向上と工具寿命の延長により、高い価格に見合う価値を提供し、結果として部品単価の低減につながります。

工具の形状は用途によって異なり、性能は大きく異なります。汎用エンドミルはほとんどの用途に使用できますが、使用する材料と加工に合わせてカスタマイズされた工具の方が、常に優れた性能を発揮します。ねじれ角を調整することでビビリを最小限に抑え、切りくず排出性を最大限に高めるために切りくず溝を最適化し、特定の材料における摩耗を防ぐために特殊コーティングが施されています。

工具の選択が加工パラメータとどのように関連しているかを理解し、最適化することが重要です。適切な工具を使用すれば、厳しいパラメータでも安全に加工できますが、不利な工具を使用すると、破損を避けるために控えめな加工が必要になります。このばらつきは、要求の厳しいアプリケーションではサイクルタイムを2倍、あるいは3倍にまで簡単に延長する可能性があります。

現世代のCAMソフトウェアは、部品形状に基づいてGコードを生成するだけにとどまりません。ハイエンドCAMシステムには、高度な最適化機能が搭載されており、巧妙なツールパス作成によってサイクルタイムを大幅に短縮できます。これらのシステムは部品形状を検証し、工具交換回数とエアカット時間を最小限に抑える、非常に効率的な加工シーケンスを自動的に決定します。

自動レスト加工などのツールパス最適化機能は、各工具が効率的に除去可能な材料のみを除去することを保証します。これにより、小さな工具で大量の材料を除去しようとするのではなく、大きな工具を使用して作業の大部分を最短時間で完了させることができます。その結果、サイクルタイムが大幅に短縮され、工具寿命が向上します。

シミュレーション機能により、プログラマーは製造現場に到達する前に非効率性を検出し、排除することができます。バーチャルマシニングでは、過度の高速移動、不要な工具交換、衝突の可能性といった、生産遅延につながる可能性のある問題が明らかになります。シミュレーションへの初期投資は、段取り時間の短縮と予期せぬトラブルの減少という形で報われるでしょう。

高度なシミュレーションにより、特定の用途に合わせた切削パラメータの最適化も可能になります。CAMソフトウェアは、実際の切削抵抗とそれに伴う温度をシミュレーションすることで、最適な速度と送り量を提案します。この科学的な手法は、パラメータの選択において、試行錯誤による方法よりも常に優れた結果をもたらします。

部品が工作機械に到達すると、工程内最適化技術によって、材料がどれだけ効率的に除去され、部品が完成するかが決定されます。これらの戦略は、品質基準を維持しながら、実際の切削工程の生産性を最大化することに重点を置いています。

高速切削は、従来の重切削加工法の概念を覆すものです。低速で厚切り加工を行うのではなく、高速切削では高回転数で浅い切削を行うことで高い材料除去率を実現します。この方法は、重切削によって振動や歪みが生じやすい、より硬い材料や薄肉部品に特に効果的です。

HSMの利点は、切削速度の向上だけではありません。切削抵抗が軽いため工具の摩耗が少なく、表面仕上げと工具寿命が向上します。切削抵抗の低減により、従来の方法では不可能だった薄肉加工や繊細な形状の加工も可能になります。ほとんどの用途において、HSMは二次仕上げ工程を不要にします。

高効率加工は、高速加工だけでなく、インテリジェントなツールパスプランニングによって材料除去を最大化する新しいアプローチです。アダプティブクリアリングとトロコイド加工法によって工具の噛み合いと切削片負荷を一定に保ち、工程全体を通して工具の能力を最大限に発揮させます。

トロコイド加工は、粗加工におけるサイクルタイムを大幅に短縮できるため、特筆に値します。従来のスロッティングやプランジ加工とは異なり、円弧補間に基づくトロコイドツールパスは、最適な切削片負荷と効率的な材料切削を実現します。この技術は、標準的な荒加工戦略と比較して、材料除去率を最大300~500%向上させる可能性があります。

HEM加工では高い切削片負荷が維持されるため、工具寿命も向上します。従来の加工では、工具にさまざまな負荷がかかり、摩耗が早まりがちですが、HEM加工では工具が常に最適な位置で動作することを保証します。この信頼性により、よりアグレッシブなプログラミングと無人加工が可能になります。

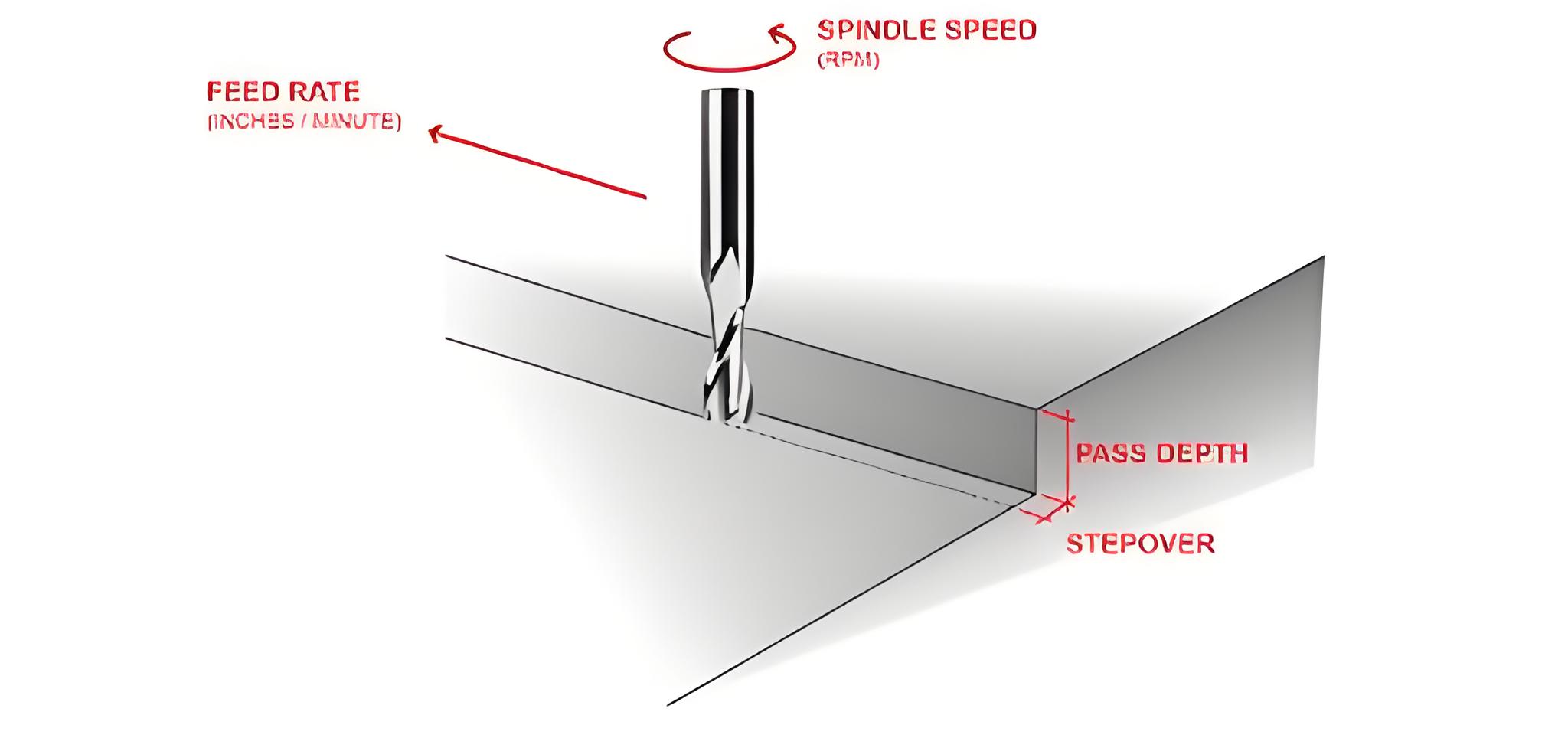

理想的な切削パラメータを見つけるには、主軸回転速度と送り速度の標準的な計算式に数値を代入するだけでは不十分です。こうした計算は出発点としては有効ですが、実際の最適化では、機械の剛性、工具寿命の要件、材料の特性、そして特定の用途の要求事項を考慮する必要があります。

機械の剛性は、パラメータ選択において非常に重要な要素です。剛性の高いセットアップは、より過酷な切削条件に対応できるためです。同じ部品を重い機械の頑丈な治具に取り付けた場合、剛性の低いセットアップでは、パラメータ設定によってチャタリングが発生し、表面仕上げが悪くなる可能性があります。機械に関する知識があれば、その機械がどのような加工に対応できるかを理解できます。

工具寿命を考慮すると、サイクルタイムと工具コストの間でトレードオフが生じる傾向があります。工具をフルロードで稼働させるとサイクルタイムは短縮されますが、工具寿命は短くなります。最適なバランスは、個々の状況によって異なります。大量生産ではサイクルタイムの短縮により工具寿命を短くすることが正当化される場合がありますが、ジョブショップ作業では作業を中断しないために工具寿命を長くすることが求められる場合があります。

ソフトウェア計算ツールや工具メーカーのデータはパラメータ選定の出発点として非常に役立ちますが、実際の結果に合わせて微調整することで、最高のパフォーマンスが得られます。表面仕上げ、寸法精度、工具摩耗モニタリングツールは、それぞれのケースに最適なパラメータを決定する際に役立ちます。この反復的な戦略は、ハンドブックの値のみを使用する場合よりも常に優れた結果をもたらします。

新しい工具監視システムは、リアルタイムの切削条件に応じてパラメータを自動的に変更することができます。これらのシステムは、切削力、振動、温度の変化を監視し、パラメータを継続的に調整して最適化します。この動的な最適化により、サイクルタイムと工具寿命の両方を向上させることができます。

多軸加工によりセットアップ回数を減らし、複雑な形状を1回の加工で加工できるため、サイクルタイムを大幅に短縮できます。 5軸マシン 3 軸マシンでは複数のセットアップが必要となる部品を 1 回のセットアップで実行できる場合があり、これにより転送時間とセットアップ エラーが削減され、精度が向上します。

多軸加工のメリットを最大限に引き出すための最も重要な要素は、機械の能力を最大限に活用するようにプログラムすることです。5軸加工機で基本的な3軸加工プログラムを実行するだけでは、機械の能力を十分に活用できません。適切な5軸加工は、最適な角度で形状に到達し、工具を短くすることでたわみを低減し、複雑な加工においても切削片をスムーズに除去する経路を確保します。

治具の革新により、セットアップ時間と切削工具によるワークへのアクセス時間が大幅に短縮されます。治具:異なる部品ファミリー間の交換を容易にするモジュラー式治具システムや、複数の部品を同時に加工できるツームストーン型治具があります。クイックチェンジ治具プレートは、繰り返し作業のセットアップ時間を数分に短縮します。

治具の設計は、工具へのアクセスだけでなく、クランプの安全性も確保する必要があります。最も重要な治具は、切削工具へのアクセスを最大限に確保しながら、部品を安全に保持します。これには、大量生産に対応するための特別な治具設計や、少量生産に対応するための革新的なモジュール式部品の活用などが含まれます。より優れた治具は、通常、サイクルの短縮と品質問題の減少という形で短期間で効果を発揮します。

自動化はサイクルタイム短縮における究極の進化であり、完全自動化を実現し、生産を遅らせる多くの手作業を排除します。すべての業務に完全自動化が適しているわけではありませんが、主要プロセスを選択的に自動化することで、劇的な改善を実現できます。

ロボットによる部品のローディングとアンローディングは、オペレーターの反復作業にかかる時間を削減するだけでなく、休憩時間やシフト交代時でも連続作業を可能にします。現代のロボットは、数百ポンドの重量の部品を、手作業によるローディングよりも優れた精度で処理することができます。また、ロボットによるローディングの均一性により、同じクランプ力と正確な位置決めが保証されるため、部品の品質も向上します。

大量生産においては、部品のローディング/アンローディングが生産サイクル全体の大部分を占めるため、自動化された部品ハンドリングはさらに大きな価値をもたらします。ロボットは、機械が前の部品を仕上げている間に次の部品をローディングできる場合が多く、サイクルからローディング時間を実質的に削減します。このような並列処理により、ほとんどのアプリケーションでサイクルタイム全体を20~30%短縮できます。

ロボット、バリ取り、自動検査システムは、手作業による入力を一切必要とせずに品質基準を確保します。これらのシステムは、加工ポイントから出た部品を加工する能力を備えており、機械はすぐに次の部品の加工を開始できるため、全体のスループットを最大限に活用できます。自動検査は、一貫した品質データを提供し、プロセス全体の最適化に活用できます。

統合における問題を軽視すべきではありません。しかし、新世代のオートメーションシステムは、以前のシステムよりもはるかにユーザーフレンドリーです。ほとんどのシステムには、オフラインでのプログラミングとデバッグを可能にするシミュレーションソフトウェアが搭載されており、システム導入時の生産への影響を軽減します。

機械加工工程に適用されるリーン生産方式の原則によって、時間がかかり、部品の品質向上につながらない非付加価値作業を排除することが可能です。工具の効率的な配置、段取り材料とハンドリング工程の最小化、不要な動作の排除といった小さな調整は、サイクルタイムに大きな効果をもたらす可能性があります。

工具の整理は些細な問題に見えるかもしれませんが、工具を探すのに時間を浪費したり、工具置き場まで歩いたりする作業員は、サイクルごとにかなりの非生産時間を生み出します。工具の使用場所に整理用のフェイスプレートを設置し、シャドーボードなどの視覚的な管理手段を設けることで、すべての工具を手の届く範囲に置き、無駄な動作を最小限に抑えることができます。

データ収集と継続的な改善活動により、日常業務では顕在化しないボトルネックや改善の余地を特定することが可能になります。サイクルタイム、工具寿命、品質指標のモニタリングにより、改善プロセスの方向性を見定めるための傾向を把握できます。この最適化の方法論的実践は、長期的な利益をもたらします。

個々のプロセスにおけるカイゼン活動は、短期間で目覚ましい成果を達成できる可能性があります。オペレーター、プログラマー、エンジニアが協力して特定の業務を検証・改善するための会議は、通常、個々人が単独で行動していただけでは発見できなかったような機会を生み出します。また、協働的なアプローチによって、実用的かつ持続可能な改善も達成されます。

このガイドでは、CNC加工のサイクルタイムを短縮するための包括的なアプローチを解説します。これは、単に機械の稼働速度を上げるだけにとどまりません。真の最適化は、インテリジェントな設計と材料選定から始まり、高度なプログラミングと切削戦略を経て、自動化と継続的な改善プロセスへと続きます。

サイクルタイム短縮を成功させるには、無作為な変更ではなく、体系的な改善が必要です。優れた製造業者は、最適化に体系的に取り組み、結果を測定し、成功を積み重ねていきます。この規律あるアプローチは、すべてを一度に実行しようとするよりも効果的です。

サイクルタイムの短縮は、短期的なコスト削減にとどまらない効果をもたらします。生産速度の向上は、リードタイムの短縮による顧客サービスの向上、在庫回転率の向上によるキャッシュフローの高速化、そして追加設備投資を伴わない成長への対応力の強化につながります。これらのメリットは時間の経過とともに積み重なり、持続可能な競争優位性を生み出します。

高精度加工の最適化を目指すメーカーの皆様へ、Yangsen CNC Machine Toolsは、生産性と精度を最大限に高めるCNCソリューションをご提供いたします。当社の機械は最新技術を搭載し、高い精度と信頼性を維持しながらサイクルタイムを最短化します。当社のCNCシステムがお客様の生産工程をどのように変革し、今日の製造業で成功するために必要な競争優位性をどのように実現できるか、ぜひお気軽にお問い合わせください。