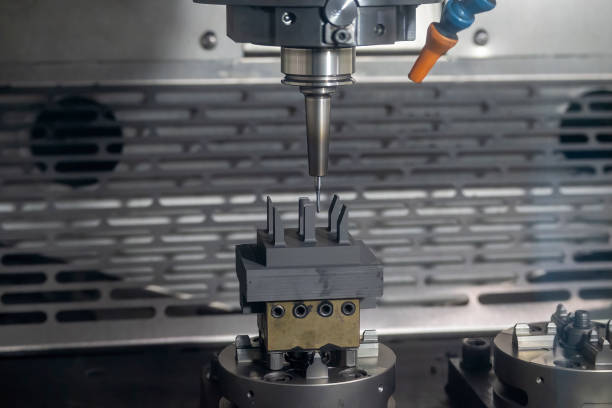

CNC 工作機械の主駆動装置では、最高の生産性、加工精度、表面品質を得るために、加工中に適切な切削量を選択できるように、広い速度調整範囲が必要です。 CNC 工作機械の速度変更は制御命令に従って自動的に実行されるため、主駆動機構は自動操作の要件に適応する必要があります。

一般的なスピンドル駆動機構は 3 つあります。

この伝送方式は大規模および中規模のネットワークでより一般的です。 CNC工作機械。数対の歯車の噛み合いにより伝達を完結させながら、主軸の段階的変速または部分的無段変速を実現し、低速域での主軸出力トルク特性の要求を確実に満たします。スライディングギアのシフトは、主に油圧フォークによって、またはギアを駆動する油圧シリンダーによって直接行われます。

この伝達方法は非常に効果的ですが、CNC工作機械の油圧システムが複雑になり、CNCデバイスから送信された電気信号をまずソレノイドバルブの機械的動作に変換してから、圧力油を分配する必要があります。対応する油圧シリンダーに接続し、変速の中間リンクを追加します。また、この伝動機構の伝動に伴う振動や騒音も大きい。

同期ベルトドライブは主に小型 CNC 工作機械で使用されます。歯車伝動に伴う振動や騒音を避けることができますが、低トルク特性の主軸にしか適用できません。

同期ベルトドライブは、ベルトドライブとチェーンドライブの利点を組み合わせた新しいタイプのドライブです。ベルトの作動面とプーリの外周を歯状にし、プーリとギヤの歯をかみ合わせて滑りのない歯伝達を実現します。同期ベルトの内部には、軸受後に弾性的に伸びない強力な材料層が使用されており、ベルトのピッチを変化させないため、マスタープーリーとスレーブプーリーは相対的に滑りなく同期して駆動できます。シンクロベルトドライブは、一般的なベルトドライブやギアドライブと比較して、次のような利点があります。

(1) スリップがなく正確な伝達比。

(2) 最大98%以上の高い伝達効率。

(3) 使用範囲が広く、速度は50m/sまで、伝送比は10程度まで、伝送出力は数Wから数kWまでです。

(4) スムーズな伝達と低騒音。

(5) 無給油でメンテナンスが容易です。

同期ベルトドライブの欠点は、設置時の中心距離の要件が厳しく、ベルトとプーリーの製造プロセスが複雑で、コストが高いことです。

モータードライブトランスミッションのモーターは電動スピンドルとも呼ばれ、モーターのステーターが固定されており、ローターとスピンドルが一体的に設計されています。この方法は主軸ボックスと主軸の構造を大幅に簡素化し、主軸部品の剛性を効果的に向上させますが、出力トルクが小さく、モーターの発熱が主軸の精度に与える影響が大きくなります。

主軸構成部品がコンパクトな構造で慣性が小さく、質量が小さいため、起動・停止の応答特性が向上し、振動や騒音の抑制に効果があるという利点があります。欠点は、モーターの動作によって発生する熱によりスピンドルが熱変形することです。そのため、温度制御と冷却時に内蔵モータースピンドルを使用することが重要な問題となります。日本で開発された立形マシニングセンタの主軸アセンブリは、内蔵モータ主軸の最高速度50,000r/minを実現しています。