CNC マシンのトラブルシューティングは複雑かつ体系的なプロセスであり、メンテナンス担当者には豊富な理論的知識と実践的な経験が必要です。 CNC 機械が故障した場合、最初に行うことは故障現象を確認することです。障害記録を確認したり、オペレーターに障害の全過程を聞き取りしたり、障害箇所を調査して障害情報を完全に把握したりすることが含まれます。

直感的な検査方法は、最も基本的なトラブルシューティング方法です。故障の発生前後の状況を直接観察することで、機器に異常な音、振動、煙などが発生していないかなど、明らかな問題を発見することができます。故障を診断する際には、特定の原則に従う必要があります。まず、CNC 機械の構造特性と動作原理を理解し、故障現象に応じて考えられる原因を 1 つずつ確認する必要があります。 CNC 機械の故障には多くの一般的な種類があり、その原因も非常に複雑です。

1. 電気システムの故障: 電力線、リレー、変圧器などの電気部品が正常に動作しているかどうかを確認します。

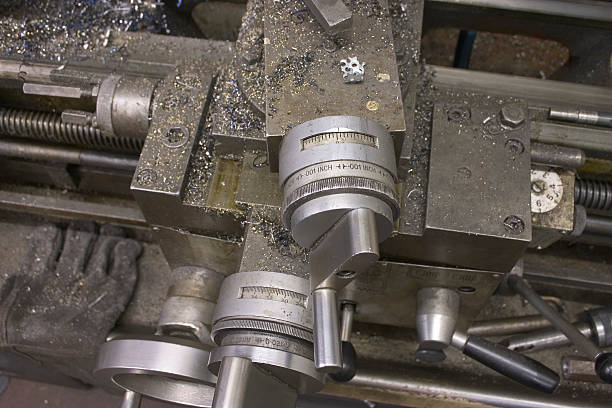

2. 機械システムの故障: 機械部品の磨耗、不適切な取り付け、デバッグエラーなどが含まれます。これらの問題は通常、機械的なトランスミッションの故障、ガイドレールの動きの摩擦などにつながります。

3. 油圧の問題:油圧システムの故障により、油圧コンポーネントの損傷、作動油の漏れなど、工作機械が正常に動作しなくなる可能性があります。

4. 空気圧の問題: 空気圧システムの故障により、空気圧コンポーネントの損傷、空気圧ラインの開回路など、工作機械が起動または正常に動作しなくなる可能性があります。

5. 冷却の問題: 冷却システムの漏れ、ファンの故障など、冷却システムの故障により工作機械が過熱する可能性があります。

6. ソフトウェアの問題: プログラミング エラー、ソフトウェア障害の検出と修復など。プログラミング エラーにより加工精度が基準を満たさない可能性があり、ソフトウェア障害は専門ツールによる診断と修復が必要です。

7. ハードウェアの問題: 工具の破損、スピンドルの過熱、トラベル スイッチの故障など。これらの問題は、対応するハードウェア コンポーネントを確認して交換することによって解決する必要があります。

CNC マシンに障害が発生した場合、トラブルシューティングには通常、次の考え方が使用されます。

CNC マシンに障害が発生した場合、保守担当者は、やみくもに対応しようと急いではいけません。まず、障害記録を確認し、オペレーターに障害の全過程について質問する必要があります。システムの電源を入れるのが危険ではないことを確認した後、電源を入れて直接観察して、システムの異常を含む主な障害情報、特に CRT に表示される次のようなアラーム内容を判断する必要があります。

(1) 障害発生時の警報信号と警報プロンプトとは何ですか?

(2) アラームがない場合、システムはどのような動作状態にあるのか、システムの動作モードおよび診断結果は何なのか

(3) どのプログラムセグメントで障害が発生し、どの命令が実行され、障害が発生する前にどのような操作が実行されたか。

(4) 障害はどのくらいの速度で発生しますか?工作機械の軸はどの位置にありますか?指令値との誤差はどのくらいでしょうか?

(5) 以前にも同様の障害が発生したことがあり、現場に異常現象はないか、また障害は繰り返し発生していないか。

(6) システムの外観、内部部品等に異常がないかを観察してください。

故障を分析する際、保守担当者はCNC部分に注目するだけでなく、工作機械の動力部品、機械部品、油圧部品、空圧部品なども詳細に検査し、総合的に判断して目標を達成するためのトラブルシューティング計画を立てる必要があります。迅速な診断と効率的なトラブルシューティングが目的です。障害の原因を分析するときは、次の点に注意する必要があります。

(1) 考え方は幅広くなければなりません。 CNC システム、動力部品、または機械、油圧、ガスなどのいずれであっても、考えられる障害の原因と考えられるそれぞれの解決策をリストし、統合し、判断し、スクリーニングする必要があります。

(2) 故障の詳細な分析に基づいて、故障の原因を予測し、点検の内容、手順、方法に基づいたトラブルシューティング計画を策定します。

予測された障害原因と所定のトラブルシューティング計画に基づいて、実験的手法を使用して検証し、徐々に障害位置を特定し、最終的に障害の根本原因を見つけます。

障害の場所と考えられる原因に応じて、合理的なトラブルシューティング方法を使用して障害をトラブルシューティングし、CNC マシンのパフォーマンスを回復します。

障害の場所を正確に特定し、安全かつ迅速にトラブルシューティングを行うには、次の原則に従う必要があります。

工作機械が故障した後、保守担当者は行動を起こす前に落ち着いて解析計画を立てる必要があります。保守員は、まず工作機械のオペレータに障害の経緯や状況を聞き、工作機械のマニュアルや図面資料を読んでから、障害を発見して対処する必要があります。

計画を決定した後、故障した工作機械の電源を切り、工作機械の静的状態を観察、テスト、分析する必要があります。非悪循環故障または非破壊故障であることを確認した後、工作機械の電源を投入できます。工作機械の動作条件下で、故障を見つけるために動的観察、検査、テストを実行する必要があります。悪性の破壊的故障の場合は、電源を投入する前に危険を排除し、動作状態で動的診断を実行する必要があります。

障害のある工作機械の電源を入れたら、まずソフトウェアが正常に動作しているかどうかを確認する必要があります。一部の障害は、ソフトウェアパラメータの損失、またはオペレータの誤った使用および操作方法によって引き起こされる可能性があります。より大きな結果を引き起こす可能性があるため、最初から機械を分解しないでください。

CNC マシンは機械、油圧、電気が統合された工作機械であり、その故障は機械油圧と電気の 3 つの側面に反映される必要があります。 CNC マシンのメンテナンスでは、メンテナンス担当者は、まず外側、次に内側という原則を習得する必要があります。つまり、CNC マシンが故障した場合、メンテナンス担当者は、まず見て、匂いを嗅ぎ、聞いて、点検を依頼するなどの方法を使用する必要があります。一つは外側から内側へ。例: CNC 機械では、外部トラベル スイッチ、ボタン スイッチ、油圧および空圧コンポーネント、プリント基板のプラグ ソケット、エッジ コネクタおよび外部または相互接続部品、電気制御キャビネットのソケットまたは端子台、これらの電気機械機器の接続部品、接触不良は信号伝達障害を引き起こし、CNC 機械の故障の重要な要因となります。また、産業環境では温度や湿度の変化が大きく、油や粉塵による部品や基板の汚れ、機械の振動などが信号伝送路のコネクタに重大な影響を与えます。 。メンテナンス中はこれらの要素に注意し、最初にこれらの部品をチェックして、より多くの障害を迅速に排除します。また、むやみに開封、分解することは避けてください。不適切な大規模な分解や分解は、多くの場合、故障を拡大させ、工作機械に重大な損傷を与え、精度を低下させ、性能を低下させます。

CNC マシンは、高度な自動化と複雑なテクノロジーを備えた高度な機械加工装置であるため。一般に、機械的な故障は検出が容易ですが、CNC システムの故障の診断はより困難です。機械、電気の順とは、CNC 機械のメンテナンスにおいて、まず機械部分が正常かどうか、トラベルスイッチが柔軟かどうか、空圧部品や油圧部品が正常かどうかを確認することを意味します。経験上、CNC マシンの故障の大部分は機械的な故障によって引き起こされます。したがって、トラブルシューティングを行う前に、まず機械的な故障を 1 つずつ排除します。これにより、多くの場合、半分の労力で 2 倍の結果を達成できます。

共通の問題は多くの場合全世界に影響を及ぼしますが、特殊な問題はローカルな部分にのみ影響します。たとえば、工作機械の複数の送り軸が動かなくなった場合、各軸が共有するCNC、PLC、電源、油圧などの共通部品をまず確認して解消し、次に特定の軸の局所的な問題を解決する必要があります。軸はなくすべきだ。たとえば、送電網や主電源の障害は全体的なものであるため、まず電源部分をチェックして、ヒューズが正常か、DC 電圧出力が正常かどうかを確認する必要があります。つまり、主要な矛盾を先に解決しさえすれば、局所的矛盾や副次的矛盾は容易に解決できる。

複数の障害が絡み合って覆われており、しばらく始めるのが難しい場合は、簡単な問題を最初に解決してから、より難しい問題を解決する必要があります。多くの場合、単純な障害を解決する過程で、難しい問題が簡単になったり、単純な障害を取り除くことでインスピレーションを得ると、複雑な障害をより明確に理解できるようになり、解決策が得られます。

特定の障害を除去する場合、まず考えられる最も一般的な原因を検討し、次にめったに発生しない特殊な原因を分析する必要があります。例:CNC旋盤のB軸の原点復帰が不正確な場合、減速ブロック位置の移動が原因であることが多いです。この障害が発生したら、まずブロックの位置を確認する必要があります。この一般的な可能性を排除した後、パルスエンコーダ、位置制御、およびその他のリンクをチェックしてください。

つまり、CNC 機械が故障した後でも、正しいトラブルシューティングの考え方を習得し、合理的なトラブルシューティングの原則に従い、柔軟な判断と分析方法を使用する限り、迅速かつタイムリーに故障を排除し、半分の労力で 2 倍の結果を達成することができます。

CNC マシンを長期にわたって安定して稼働させるには、定期的なメンテナンスが重要です。定期的な点検とメンテナンスにより、潜在的な問題を早期に発見して解決することができ、故障の発生を回避できます。

CNC マシンを清潔に保つことは非常に重要です。工作機械の埃や破片を定期的に掃除すると、機械部品の摩耗や故障率を減らすことができます。

機械の故障を防ぐためには、伝達精度の向上が重要です。各可動対の予圧調整、ルーズリンクの調整、伝達ギャップの解消、伝動チェーンの短縮、伝動チェーンに減速機の設置などにより伝動精度を向上させることができます。

スピンドルコンポーネントの故障の場合は、まずトランスミッションコンポーネントが緩んでいないか、緩すぎたり、締めすぎていないかを確認します。これが見つかった場合は、プリロードパラメータに従って調整する必要があります。スピンドルボックスが異音を立てたり、熱くなったりする場合は、適時に検査して修理する必要があります。

CNC 機械のさまざまなコンポーネント (コントロール パネル、スピンドル、軸、ツールなど) とその機能と重要性を理解することは、より的を絞った予防保守を実行するのに役立ちます。

故障診断とメンテナンスの事例を通じて、CNCシステム、サーボシステム、プログラマブルコントローラや工作機械側の故障、CNC旋盤補器類の故障などのメンテナンス技術と方法を習得できます。

工具の破損、機械部品が指定の位置に動かない、動作の中断、位置決め精度の低下などの一般的な CNC 機械の故障については、次のような対策を講じて予防および対処できます。

伝動精度を向上させ、各可動ペアの予圧を調整し、リンクの緩みを調整し、伝動すきまを解消し、伝動チェーンを短くし、伝動チェーンに減速機を設置します。

高速運転時は工具の摩耗に注意し、適切な工具材質を選択し、過度の工具摩耗による折損を避けてください。

積極的なメンテナンス戦略をとり、機器のニーズに応じてメンテナンス時間を調整することで、機器のパフォーマンスと寿命を大幅に向上させることができます。