精度とスピードが融合する製造業の世界において、CNC マシンは現代の名工です。今日の工場の中心では、コンピューター プログラムを使用して航空宇宙、自動車、医療機器などの業界の未来を形作る CNC マシンが音を立てて稼働しています。

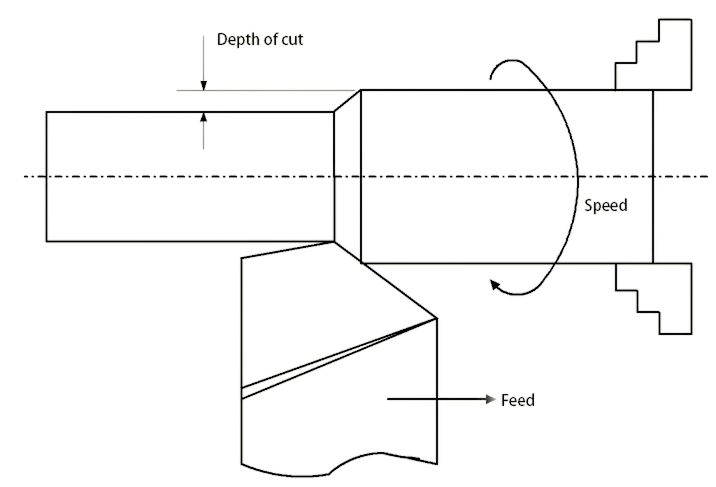

すべては、速度、送り、切込みの 3 つの重要な要素に帰着します。これらは、CNC マシンの驚異的な動作を可能にする秘密の成分です。 分解してみましょう。速度とは、切削工具が移動する速度です。送りとは、工具が部品に沿って移動する速度です。切込み深さは、工具が材料にどれだけ深く食い込むかを表します。

CNC 操作を最適化するには、切削速度、送り速度、切込み深さの相互作用を理解することが重要です。

各パラメータを詳しく見てみましょう。

切削速度は、加工中に金属がワークピースから除去される速度を指します。通常、フィート/分 (インペリアル) またはメートル/分 (メートル法) で表されます。

旋盤が回転し、金属やプラスチックを彫刻する準備ができているツールを想像してください。切削速度 (V) は、工具がワークピース上をどれだけ速く移動するかを決定します。式は次のとおりです。

V=1000πdn (単位: m/分)

(V): 切断速度 (メートル/分)

(d):ワーク直径(ミリメートル単位)

(n): 回転速度(毎分回転数)

● 機械加工される材料: 材料が異なれば、硬度と特性も異なります。たとえば、アルミニウムの切断速度はステンレス鋼の切断速度とは異なります。

● 工具材質:切削工具の種類(ハイス、超硬など)により最適な切削速度は異なります。

● 被削材の材質: 加工される材質は、切削速度の選択に影響します。

● 切断速度が高いほど、材料の除去が速くなります。

● ただし、速度が高すぎると工具が摩耗し、表面仕上げが悪化する可能性があります。

● 速度と工具寿命のバランスが重要です。

計算された速度がマシンで利用できない場合は、次に低い値で解決することに注意してください。精度には妥協が必要です。

工具の回転運動に関係する切削速度とは異なり、送り速度はワークピースに沿った工具の直線運動に関係します。

送り速度は、ワークピースの各回転中に工具がどれだけ前進するかを決定します。効率と工具寿命の間の微妙なバランスが重要です。これを CNC の心拍と考えてください。

● 荒加工にはより高い送り速度が必要です。

● 仕上げ切削には、より低い送り速度という繊細さが必要です。

● 材料: 硬い材料では、過度の工具の摩耗を防ぐために、より低い送り速度が必要です。

● 工具形状: 工具形状と刃先の設計は送り速度に影響します。

● 表面仕上げ: 望ましい表面仕上げは、送り速度の選択に影響します。

● 適切な送り速度により、効率的な材料除去が保証されます。

● 荒加工では、素早い切り代除去のために、より高い送り速度が必要です。

● 仕上げ切削では、精度を高めるためにより微細な送りが必要です。

切込み深さは、1 回転中に切削工具が金属部品内に移動する距離を表します。

工具が材料に突き刺さっている様子を想像してください。切込み深さ (t) は、機械加工された表面から未加工の表面までの垂直距離を測定します。その秘密は、切込み深さと送りの比率を 10:1 にすることで、調和が保たれるということです。

● 材質: 硬い材質の場合は、より浅いカットが必要になる場合があります。

● 機械の剛性: 機械が硬いほど、より深い切断が可能になります。

● 表面仕上げの要件: 望ましい表面仕上げは、切込みの深さに影響します。

切り込みを深くすると、材料の除去量が増加しますが、工具に負担がかかる可能性があります。

最適な切込み深さにより、効率と工具寿命のバランスが取れます。

さあ、ギアを変えて私たちの会社、CNC Yangsen を紹介しましょう。私たちは機械だけを扱っているわけではありません。私たちは精度、革新性、信頼性を重視しています。当社の製品範囲は、精密機械加工コンポーネント、カスタム部品、アセンブリに及びます。

切削パラメータを適切に選択すると、工具寿命を大幅に延ばすことができます。ツールの耐久性を高めるための階層は次のとおりです。

● 切込み深さ: 材料と機械加工の要件に基づいて、適切な切込み深さを決定します。浅すぎると、工具が過度に摩耗する危険があります。深すぎると、ツールが早期に破損する可能性があります。

● 送り速度: 切りくず形成を最適化し、工具ストレスを軽減するために送り速度を設定します。バランスの取れた送り速度により、工具に過負荷をかけることなく効率的に材料を除去できます。

● 切断速度: 最後に、切断速度を調整します。生産性に影響を与えると同時に、工具の摩耗にも影響します。適切なバランスを見つけることは、寿命と費用対効果にとって非常に重要です。

切削速度 (表面速度) と送り速度の相互作用は、加工結果に大きく影響します。

● 切断速度 (vc): これは、加工中に工具が回転する速度を指します。表面仕上げ、工具の摩耗、切りくずの形成に影響します。

● 送り速度 (f または vf): ワークに沿った工具の並進速度を表します。送り速度を調整すると、材料除去速度と切りくずの厚さに影響します。

● 切断速度 (vc): 切削速度が速いと、材料の除去率は高くなりますが、工具の摩耗が早まる可能性があります。

● 切込み深さ (ap): より深い切削では、1 回のパスでより多くの材料が除去されますが、工具に負担がかかり、表面仕上げに影響を与える可能性があります。

速度 (VC) | 切込み深さ(ap) | 加工時間 |

高い | 浅い | 短い |

適度 | 中くらい | バランスの取れた |

低い | 深い | より長いです |

● 送り速度 (f または vf): 適切な送り速度により工具の過負荷が防止され、安定した切りくず厚さが確保されます。

● 切込み深さ (ap): 深さと送り速度のバランスをとることで、効率と表面品質が向上します。

● 柔らかい材料 (アルミニウムなど) の場合は、より高い送り速度と適度な深さを使用してください。

● より硬い材料 (ステンレス鋼など) の場合は、送り速度を下げ、適切な深さを選択してください。

機械加工される材料は、最適なパラメータを決定する上で重要な役割を果たします。さまざまな材料 (アルミニウム、スチール、チタンなど) にはさまざまな硬度レベルがあります。

アプローチ方法は次のとおりです。

材質の硬度: 材料が硬い場合は、過度の工具の摩耗を防ぐために、より遅い切削速度 (vc) が必要です。逆に、柔らかい材料はより高い切断速度に耐えることができます。ワークピースのロックウェル硬さ (HRC) またはブリネル硬さ (HB) を考慮します。

適切な切削工具を選択することが重要です。次の点を考慮してください。

● 工具の材質: 超硬、高速度鋼 (HSS)、それともセラミック?各材料には、耐摩耗性、靱性、耐熱性に関する明確な特性があります。ワーク材質や加工条件に合わせてお選びください。

● 工具形状: 工具の形状、すくい角、刃先処理はパフォーマンスに影響します。

例えば:

● エンドミル: スクエアエンド、ボールノーズ、それともコーナーアール?それぞれが特定の用途に優れています。

● インサート: チップ形状 (ポジ/ネガすくい角) とチップブレーカの設計を考慮してください。

CNC マシンの機能と制限が重要です。注意を払う:

● スピンドル速度範囲: 機械が必要な切断速度を達成できることを確認してください。材質や工具に応じて主軸回転数(rpm)を調整します。

● 送り速度制限: 機械が処理できる最大送り速度 (vf) を理解します。それを超えると仕上げ面不良や工具破損の原因となります。

● 剛性と振動: 剛性の高い機械は振動を最小限に抑え、正確な切断を保証します。剛性は切込み深さ (ap) と全体の安定性に影響します。

これらの要素間の適切なバランスを見つけることで、効率的な加工が保証され、工具寿命が延長され、高品質の部品が提供されることを忘れないでください。

適切な設定を決定するには、次の式を考慮してください。

切断速度 (vc): 切削速度 (vc) は、次の式を使用して計算できます。

● v_c = rac{\pi d n}{1000}

どこ:

a. (v_c) は切断速度 (メートル/分) です。

b. (d) は工具の直径 (ミリメートル単位) です。

c. (n) はスピンドル速度 (毎分回転数) です。

送り速度 (vf): 送り速度 (vf) は材料と工具によって異なります。これは次のように表現できます。

● v_f = f

過度に積極的な切込み深さ (ap) で深いポケットを加工するシナリオを想像してください。工具に過剰な力がかかると、早期に摩耗したり、場合によっては破損したりすることがあります。工具の摩耗パターンを分析すると、切込み深さが工具寿命に与える影響を明らかにできます。

間違った速度と送り 1.

間違った設定の結果: 表面仕上げが悪い:

送り速度または切削速度が高すぎると、表面が粗くなる可能性があります。これらのパラメータを調整して、希望の仕上がりを実現します。 工具の破損:

過度の送りや速度は工具折損の原因となります。壊れたツールは生産に支障をきたすだけでなく、交換コストも発生します。 非効率的な材料除去:

送りや速度が不十分だと材料の除去が遅くなり、生産性に影響します。 2.

モニターの表面仕上げ:

加工面を定期的に検査してください。仕上がりが標準以下の場合は、送り速度を調整します。 | 工具メーカーのガイドラインを参照してください。 | 特定の材料および形状については、工具メーカーの推奨事項を参照してください。 | テストと最適化: |

さまざまなパラメーターを使用してテストカットを実行し、特定のセットアップのスイートスポットを見つけます。 | 当社の製品とその利点 | 切削工具 | 切削工具は CNC 加工において極めて重要な役割を果たし、プロセスの品質、効率、精度を決定します。以下に、当社の切削工具とそのさまざまな材質への適合性の概要を示します。 |

1. | ツールの種類: | エンドミル: | これらの多用途ツールにはさまざまな形状 (ボール ノーズ、スクエア エンド、面取りなど) があり、輪郭加工、溝入れ、輪郭加工に最適です。 |

ドリルビット: | 穴を開けるために使用されるドリルビットは、材料の適合性 (高速度鋼、超硬など) に応じて異なります。 | V ビット (V カッター): | 彫刻や面取りに最適な V ビットは鋭い角度を作り出します。 |

フェイスミル: | フェースミルは大きな表面に面するように設計されており、材料を効率的に除去します。 | タップ: | ねじ穴に欠かせないタップは、正確なねじ山を確保します。 |

● 2. 材質の適合性:

● 当社の切削工具は、金属 (アルミニウム、スチール、チタン)、プラスチック、複合材料などのさまざまな材料に最適化されています。 各ツールの形状、コーティング、材料構成は、パフォーマンスを向上させるために慎重に選択されています。

● 当社の CNC ソリューションは、メーカー、職人、イノベーターがスピード、精度、信頼性を備えた優れた製品を作成できるようにすることを忘れないでください。 CNC 機械工のための実践的なヒント

CNC マシンのメンテナンスは、最適なパフォーマンスと寿命を実現するために非常に重要です。定期的なチェックとメンテナンスのヒントをいくつか紹介します。

● 安全機能 (非常停止ボタン、ガード) が機能していることを確認します。 作業エリアから切りくずや破片を取り除きます。

● 毎週および毎月のメンテナンス: 工具オフセットを定期的に校正してください。

● ボルト、ネジ、クランプを点検し、締めます。 リニアガイドとボールねじを洗浄し、潤滑します。

● 工具の寿命を把握し、摩耗した工具は速やかに交換してください。 損傷を防ぐために工具を適切に保管してください。

● 工具の種類に応じた工具ホルダやコレットを使用してください。 CNC マシンの高度な技術

● 最新のソフトウェアを利用してパラメータを最適化する 最新の CNC ソフトウェアは、加工パラメータを最適化するための高度な機能を提供します。それらを活用する方法は次のとおりです。

材料特性と工具仕様に基づいて、送り速度、主軸速度、切込み深さを調整します。

● 工具の噛み合いを最適化し、エアカットを最小限に抑えます。 適応型加工:

● 一部のソフトウェアは、材料の状態に基づいて送り速度を動的に調整する適応ツールパスをサポートしています。 効率と工具寿命を向上させるための適応戦略を導入します。

● 結論 結論として、機械加工における正しい速度、送り、切り込み深さの重要性は、どれだけ強調してもしすぎることはありません。これらのパラメータは、機械加工プロセスの品質と効率を決定する上で非常に重要です。

● これらの要因を理解して最適化することで、メーカーはより良い表面仕上げ、工具寿命の向上、生産性の向上を実現できます。 当社の包括的な製品ラインナップ

● はこれらの目標の達成を支援するように設計されており、加工ソリューションを最適化するために必要なツールと専門知識を提供します。 CNC 加工ゲームをさらにレベルアップする準備はできていますか?今すぐご連絡ください。ご質問がある場合でも、製品情報が必要な場合でも、メッセージをお送りください。

● |207|

● |210|

● |211|

|212|

|215|

● |217|

● |218|

● |219|

● |220|

● |222|

● |223|

● |224|

● |225|

● |227|

● |228|

● |229|

|232|

● |234|

● |235|

● |237|

● |238|

● |240|

● |241|

|243|

|244||245||246|

|247|