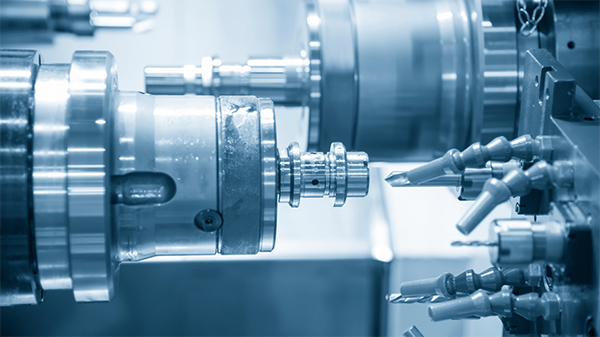

アルミニウムの CNC 加工は、その柔軟性と迅速なサービスにより、世界中の製造業で広く使用されているサービスの 1 つです。適切なパラメータを選択すると、機械加工操作を実行するときに最良の結果が得られます。

この記事では、アルミニウムの加工方法の基礎、材料の選択、CNC のパフォーマンスの向上について説明します。これらの側面についての知識は、工具の耐久性、表面仕上げ、生産性にプラスの影響を与える可能性があります。

アルミニウムは、軽量、高い耐食性、高い強度対重量比などの特性により、さまざまな用途に広く使用されています。とはいえ、アルミニウムを加工するのはそれほど簡単ではありません。アルミニウムを非常に実用的なものにしているのと同じ特性が、熱と切りくずという非常に特殊な加工上の課題も引き起こします。

このガイドは、アルミニウムの加工中に発生するすべての課題に対処するための最適なツールを提供するのに役立ちます。

適切なアルミニウム合金を選択することが、CNC 加工を成功させる基礎となります。合金が異なれば、加工プロセスに大きな影響を与える可能性のあるさまざまな特性があります。

最も一般的に使用されているアルミニウム合金 CNC加工 アルミニウムには次のものが含まれます。

• 6061 アルミニウム: 良好な機械的特性があり、溶接が容易で、強度対重量比が高いため、構造目的に適しており、優れた耐食性を備えています。

• 7075 アルミニウム: この特定の材料は高強度合金であり、航空宇宙産業で応用されています。高い強度対重量比を持っていますが、溶接能力は 6061 よりわずかに劣ります。

• 2024 アルミニウム: この合金は疲労強度と高強度で人気があり、航空宇宙産業で製造されています。しかし、これは、適切な加工方法を使用して毎回正確な結果を得ることで可能になります。

つまり、これらの合金はそれぞれ、機械加工に関して特定の特性を備えています。たとえば、6061 は分解を防ぎ、形状を改善するのが簡単ですが、7075 は、過熱や工具の摩耗を避けるために、送り速度、切削速度などの他のパラメータに細心の注意を払う必要があります。

さまざまなアルミニウム合金の特性に関する知識があれば、使用する適切なアルミニウム CNC ツールと、機械に設定する適切なパラメータがわかります。たとえば、6061 アルミニウムは、より多くの熱を発生させる 7075 アルミニウムに比べて機械加工が容易であり、そのため切削速度と送りが低いという利点があります。これらの特性によって加工戦略が決まり、合金の選択はその用途要件に依存する必要があります。

CNC 加工は、加工プロセスの生産性と製造される製品の特性を決定する多くの重要な要素に基づいています。これらは、切削速度、主軸速度、送り速度、切込み深さ、プランジ速度、切りくず負荷などです。計画どおりに適切な結果を得るには、これらのパラメーターについての知識が重要です。

切削速度は、切削工具が材料を横切る速度として定義でき、通常はフィート/分またはメートル/分で表されます。このパラメータは、材料除去速度とワークピースの仕上げ特性に直接影響します。

最適な切削速度により、プレスと工具の工具寿命と生産性が最適化されます。高速では熱が発生する可能性があり、これは切削工具に悪影響を及ぼし、低速では機械加工性と表面仕上げが低下します。切削速度 (Cs) の計算式は次のとおりです。

Cs = π x d x n

どこ:

π = 3.14

d = ワークピースの直径

n = スピンドル速度 (RPM)

送り速度とは、主軸 1 回転あたりの切削工具がワークに侵入する距離を指し、表面の仕上げ、工具の耐久性、加工速度に影響を与えます。通常、インチ/分 (IPM) またはミリメートル/分 (MM/min) で定義されます。

送り速度、錫および材料の除去速度、工具の劣化速度を制御することで維持されます。このような状況では、送り速度を上げた場合には工具が非常に早く摩耗し、送り速度を下げる場合には多くの時間がかかります。

送り速度 (F) の式は次のとおりです。

F=f×n

どこ:

f = 1 回転あたりの工具シフト (mm/rev 単位で測定)

n = スピンドル速度 (RPM で測定)

適切な送り速度の決定

実際、送り速度は、材料の種類、工具の状態、機械の利用可能な馬力、仕上げの品質、工具の寿命によって異なります。

一般に、より柔らかい性質の材料を扱う場合は、より高い送り速度を使用できますが、アルミニウムや銅などのより硬度の高い材料の場合は、品質を維持しながら工具の摩耗を防ぐために、より低い送り速度で使用する必要があります。上。

切込み深さは 1 回のパスで除去される材料の厚さを示し、材料の種類と機械の能力に応じて、通常は 0.5 ~ 2 ミリメートルの範囲になります。具体的な深さは標準化されていませんが、材料の特性と工具の能力に基づいて選択する必要があります。

切込み深さの目安

• 柔らかい素材 (アルミニウムなど): 深さはさらに大きくなる可能性があります (1 ~ 2 mm)。

• 硬い材料 (スチールなど): 深さは浅くする必要があります (0.5 ~ 1 mm)。

スピンドル速度は、切削工具またはワークピースの回転速度であり、1 分あたりの回転数 (RPM) で測定されます。切削効率、工具寿命、表面仕上げ品質において重要な役割を果たします。主軸回転数は加工する材質に応じて調整してください。

主軸速度の計算

主軸速度 (n) の式は次のとおりです。

n=Cs×1000 / π×d

どこ:

• Cs=切削速度(m/min)

• d=ワーク直径(mm)

表面フィート/分 (SFM) はワークピースの表面での切削速度を測定し、切削効率と表面品質に大きな影響を与えます。 SFM の式は次のとおりです。

SFM= π×D×RPM / 12

どこ:

D = ワークピースの直径 (インチ)

RPM= スピンドル速度 (1 分あたりの回転数)

プランジ速度は、切削工具が材料内に垂直に移動する速度で、通常はインチ/分 (IPM) またはミリメートル/分 (MM/min) で測定されます。適切に最適化されたプランジ速度により、切削工具の摩耗が軽減され、加工効率が向上します。急落率の計算式は次のとおりです。

プランジ速度 = 刃当たりの送り 刃数 主軸速度

切りくず負荷とは、パス中に各切れ刃によって除去される材料を指します。最適な切りくず負荷を維持することは、工具の状態、表面仕上げ品質、加工効率にとって不可欠です。適切な切りくず負荷により、材料の種類、切削工具の状態、機械の能力などのいくつかの要素のバランスがとれます。

切りくず負荷のバランスをとる

• 材料タイプ: 通常、材料が柔らかいほど、より高い切りくず負荷が可能になります。

• 切削工具: 高品質の工具は、より大きな切りくず負荷を処理できます。

• マシンパワー: より強力なマシンは、精度を損なうことなく、より高いチップ負荷に対応できます。

アルミニウムは、軽くて強度があり、加工が容易であるため、CNC 加工で最もよく使用される素材の 1 つです。最良の結果を得るには、切削器具が鋭利で、加工中に発生する熱量を減らす必要があります。さらに、冷却と潤滑の速度は、切削工具の寿命と表面仕上げに多大な役割を果たします。

• スピンドル速度: 3000-6000 RPM

• 切断速度: 毎分 600 ~ 1000 フィート (フィート/分)

• 送り速度: 1 刃あたり 0.002 ~ 0.005 インチ (IPT)

• 切込み深さ: 0.04-0.10 インチ

• 表面仕上げ: 高いスピンドル速度と低い送り速度を組み合わせることで、滑らかな表面仕上げを実現できます。

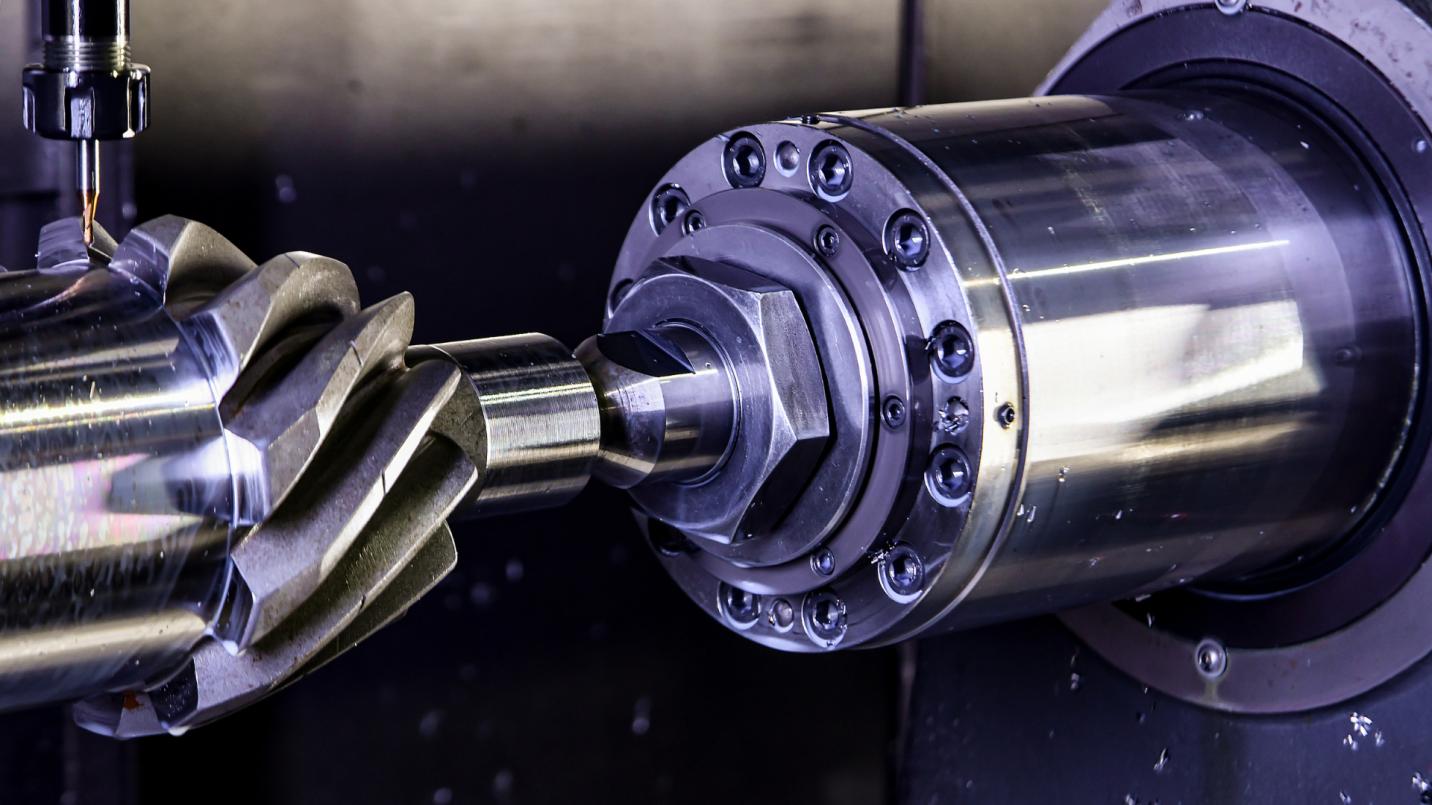

適切な工具の選択は、アルミニウムの CNC フライス加工プロセスにおける重要な要素の 1 つです。工具の選択は、機械加工または製造のプロセス全体、および最終製品の全体的な品質に影響を与えます。

アルミニウムの加工に関しては、工具に使用される材料の種類が大きく影響します。一般的な材料には次のものがあります。

• 超硬工具: 超硬工具は、その硬度や耐摩耗性により、アルミニウムの機械加工に使用されます。必要な力が少ないため、高いスピンドル速度に対応でき、HSS ツールよりも豊かな仕上げ面を実現できます。

• HSS ツール: HSS は超硬よりも安価ですが、その性能は超硬ツールほど速くなく、スパンも長くない可能性があります。ただし、少量生産の作業や、それほど集中的ではない使用には適しています。

TiN (窒化チタン) や TiAlN (窒化チタンアルミニウム) などの工具コーティングは、摩擦を低減し、耐摩耗性を向上させることで、性能を大幅に向上させることができます。さらに、適切なツール ジオメトリを選択すると、パフォーマンスを最適化できます。

• 高ねじれ角: 高ねじれ角の工具は切りくず排出を改善し、アルミニウム加工で重要な工具固着の可能性を軽減します。

• 研磨されたフルート: 研磨されたフルートのデザインは、効果的な切りくずの除去に役立ち、切りくずの詰まりを防ぎ、全体の効率を高めます。

最適な生産性、工具の耐久性を達成し、高品質の部品を入手するには、CNC 加工のベスト プラクティスを適用することが重要です。考慮すべき戦略をいくつか示します。

適応的な切削パラメータ戦略により、ユーザーは現在の条件に応じて加工フェーズ中にラインの 1 つまたは複数のパラメータを変更できます。さらに、これによりパフォーマンスも向上し、工具の破損の可能性が減少するため、工具の耐久性も向上します。

このようなアプリケーションを統合して、必要な領域を監視し、条件が許せば切断パラメータに必要な修正を加えることができます。ツールの過熱は、交換が必要になるまでの使用回数などのパフォーマンスの監視を通じて確認できるように、温度制御によって排除できます。

現在のすべての CNC 機械には、使用状況に応じて基本設定を自動的に微調整できるコンピューター プログラムが含まれています。これらの機能を使用すると、最終製品のテストと品質が向上し、ワークピースの機械加工が向上します。

アルミニウムのCNC加工では熱管理が非常に重要です。適切な切削速度、送り速度、クーラント塗布への適切なアプローチを選択することにより、熱の蓄積を最小限に抑え、工具の逃げ面の摩耗やグローブの仕上げの傾向を軽減することができます。

使用する最適な工具形状があるため、加工対象のタスクに応じてパフォーマンスと結果も向上します。基本的にアルミ加工に使用する工具は、切りくずの排出と放熱を特に重視する必要があります。

CNC 加工では、熱を管理し工具の性能を向上させるために、冷却剤と潤滑剤を適切に使用することが不可欠です。

• 熱管理におけるクーラントの重要性: クーラントは加工中の熱の蓄積を軽減し、工具の摩耗を防ぎ、より良い表面仕上げを保証します。また、切りくずを洗い流すのにも役立ち、切りくず管理を改善します。

• クーラントのベストプラクティス: 水溶性クーラントは多くの場合、アルミニウムの加工に効果的です。材料や工具を劣化させる可能性のある化学反応を防ぐために、アルミニウムと互換性のあるクーラントを選択することが重要です。

驚くべきことに、熟練した機械技術者でも、何が機械加工プロセスに影響を与えるかに気づくことがあります。注意すべきよくある間違いは次のとおりです。

スピンドルを間違った速度で回転させると、工具が焼けてしまったり、その他の初期の故障の兆候が現れたりすることがよくあります。スピンドル速度は、使用するアルミニウム合金の特定の種類に合わせて常に調整する必要があることに注意してください。

間違った送り速度を適用すると、工具の摩耗が激しくなったり、表面仕上げの品質が低下したりする可能性があります。優れた結果を得るには、送り速度と切削速度が等しくなければなりません。

切りくず排出が不十分または不十分であると、切りくずのパッキングなどの問題が発生し、その結果、仕上げが悪くなり、工具の摩耗が大きくなります。したがって、加工戦略においては、切りくずを処理するための適切な計画を常に立てることが重要になります。

不適切な冷却剤を使用すると、冷却剤が過熱する可能性があり、工具の保存寿命が短くなります。プロジェクトの加工条件に合わせて冷却技術を変更します。

工具の適切な経路が計画されていない場合、加工に時間がかかり、工具の摩耗が増加します。プロセス内でアクセス可能なすべてのインスタンスを考慮に入れるために、正しいツール パスの開発にはより多くの時間を費やすことを常にお勧めします。

アルミニウムの CNC 加工の適切なパラメータを選択するには、特定の手順だけでなく、いくつかの要素も考慮する必要があります。合金の選択と工具の種類、切削速度と送り速度はすべて、機械加工プロセスの全体的な効率に影響を与える小さな決定に影響します。アルミニウム加工の詳細とシェブロン アルミニウム CNC の使用方法をすべて完全に理解すると、必要な労力と費用をほとんどかけずに最高の利益を得ることができます。

ここに含まれる情報は、どこに配属されても主要な機械加工機械オペレーターになるために、常に新しいテクノロジーと方法を研究するよう促すでしょう。これは、作業フローの継続的な強化の文化を採用することで、製品の品質が向上するだけでなく、CNC オペレーションの持続可能性も向上するからです。