この現代の製造時代では、精度と効率が重要です。機械加工作業は、複雑で精密なコンポーネントを作成するために材料を成形および仕上げる際に重要な役割を果たします。

自動車産業から航空宇宙に至るまで、機械加工作業は現代のエンジニアリングの根幹です。複雑な部品を高精度で製造することができます。

この記事では、原材料から製品を完成させるために不可欠な9種類の機械加工について説明します。

旋削加工は、工作物の回転中に切削工具 (通常は非回転工具ビット) が直線的に移動する機械加工プロセスです。この操作は主に、回転するワークピースの外径から材料を除去し、正確な寸法の円筒形状を作成するために使用されます。

旋削加工の主な機能は、滑らかで正確な表面を作成し、ワークピースの望ましい形状とサイズを実現することです。

旋削加工に使用される主な機器は旋盤です。旋盤は、ベッド、主軸台、心押し台、キャリッジ、主軸などのいくつかの主要なコンポーネントで構成されています。

ワークピースはスピンドルに取り付けられ、さまざまな速度で回転します。切削工具はキャリッジに保持されており、水平および垂直に移動してさまざまな作業を行うことができます。

1. 対面: このプロセスには、ワークピースの端を切断して、その軸に垂直な平面を作成することが含まれます。フェーシングは多くの場合、ワークピースのきれいな直角面を確保するための旋削加工の最初のステップです。

2. 別れ: 突切りとは、突切りとも呼ばれ、工具を半径方向内側に送ることによってワークピースの一部を完全に切り取るプロセスです。この操作は、完成した部品を残りの材料から分離するために使用されます。

3. 溝入れ加工: 溝入れ加工では、ワークピースの表面に狭い凹んだ溝を作成します。これは、ワークピースの外径、内径、または面に対して実行でき、O リング シートやその他の特定のフィーチャーの作成によく使用されます。

4. ねじ切り: このプロセスでは、ワークピースの外径または内径の周りに螺旋状の溝を切ってねじ山を形成します。ねじ切りはねじ山を作成するために不可欠であり、シングルポイントツールまたはねじ切りダイスを使用して行うことができます。

旋削加工は、その汎用性と精度により、さまざまな業界で広く使用されています。一般的なアプリケーションには次のものがあります。

● 自動車産業:エンジン部品、シャフト、その他円筒部品の製造。

● 航空宇宙産業: タービン シャフト、着陸装置部品、ファスナーなどの重要なコンポーネントを製造します。

● 金属加工業: カスタムの金属パーツ、ツール、備品の作成。

● 消費財: 家電製品、電子機器、その他の消費者製品の部品の製造。

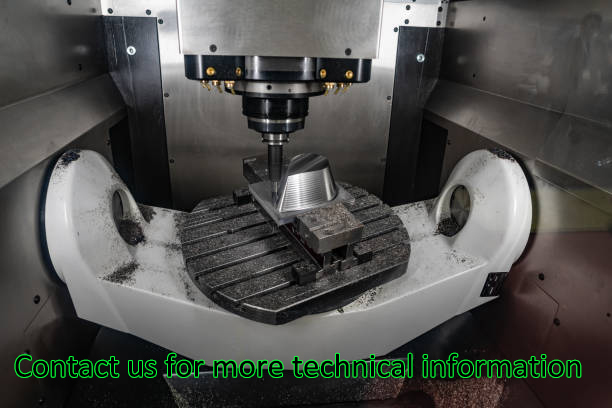

フライス加工 回転切削工具が静止したワークピースから材料を除去する機械加工プロセスです。主に、平面、溝、複雑な形状を高精度で表面仕上げするために使用されます。

フライス盤には次のようなさまざまなタイプがあります。

● 立型フライス盤:主軸軸が垂直方向です。正面フライス、エンドミル、ドリル加工に適しています。

● 横型フライス盤: スピンドル軸は水平方向に配置されており、外周フライス加工や重切削作業に最適です。

● CNCフライス盤: コンピュータ数値制御 (CNC) マシンは自動化と高精度を提供し、複雑で反復的なフライス加工作業を実行できます。

● 正面フライス加工: 刃物を表面に対して垂直に配置し、ワークの平面を切削します。

● 外周フライス加工: 切削工具の軸を表面と平行にしてワークピースの周囲に沿って切削します。スロットや溝の作成によく使用されます。

● スロッティング: ワークピースにスロットまたはキー溝を切削する作業が含まれます。

● 掘削: 回転ドリルビットを使用してワークピースに穴を開けます。これは、多用途の加工のためにフライス盤に組み込まれることがよくあります。

フライス加工はさまざまな業界で広く使用されています。

● 自動車: エンジン部品、ギアボックス、カスタムコンポーネントの製造。

● 航空宇宙: タービンブレードや構造部品などの精密部品を製造しています。

● 工事: 機械やインフラの部品の製造。

掘削 回転ドリルビットを使用してワークピースに丸い穴を開ける機械加工プロセスです。その主な機能は、締結、組み立て、その他の目的に使用できる、正確で正確な円筒形の穴を作成することです。

ボール盤またはボール盤は、穴あけ作業に使用される機器です。ベース、コラム、テーブル、スピンドル、ドリルヘッドで構成されています。ワークピースをテーブルに固定し、スピンドルに取り付けられたドリルビットを材料に下げて穴を開けます。

ボール盤にはベンチトップ、床置き、ラジアルアームモデルなどのさまざまなタイプがあり、それぞれ異なるレベルの機能と精度を提供します。

● リーミング: 既存の穴を拡大して、正確な直径と改善された表面仕上げを実現します。

● つまらない: 既存の穴の直径を拡大および微調整して精度を高めます。

● タッピング: 穴内に雌ねじを作成して、ネジまたはボルトを挿入できるようにします。

● ザグリ加工: 穴の上部を特定の直径まで拡大し、ボルトの頭または留め具を表面と同一面または表面の下に配置できるようにします。

穴あけはさまざまな業界で広く使用されています。

● 自動車: エンジン部品、シャーシ部品、組立治具用の穴の作成。

● 工事: 構造コンポーネントやフレームワークへの穴あけ。

● 航空宇宙: 航空機の部品やアセンブリに正確な穴をあけます。

● 製造業:機械・装置の製作・組立全般。

研削は、砥石車を使用してワークピースの表面から材料を除去する機械加工プロセスです。その主な目的は、金属部品の高精度で滑らかな表面仕上げを実現することです。

研削盤にはいくつかの種類があり、それぞれ特定の作業に適しています。

● 平面研削盤: 平らで滑らかな表面を作成するために使用されます。ワークピースはテーブル上に保持され、回転する砥石車の下で前後に移動します。

● 円筒研削盤:円筒面の研削用に設計されています。ワークが回転しながら砥石が移動し、外面または内面を整形します。

● センタレスグラインダー:部品を保持するセンターを使用せずに、円筒状のワークの外径を研削するために使用されます。ワークは砥石車と調整車の間で支持されます。

● 平面研削: ワークピースの表面を研削して、滑らかで平坦な仕上げを行います。通常は平らな表面の仕上げに使用されます。

● 円筒研削加工:円筒状のワークの外面または内面を研削します。シャフトやベアリングなどの丸い部品に使用されます。

● その他の方法: 複雑な形状を成形するフォーム研削と、ワークの深い切り込みに使用されるプランジ研削が含まれます。

研削はさまざまな業界で重要です。

● 自動車: エンジン部品、ギア、トランスミッション部品を正確な公差で製造します。

● 航空宇宙: タービンブレードや高精度が要求されるその他の重要なコンポーネントの作成。

● 製造業: 仕上げおよび成形工具、金型、金型。

● 工具と金型の製作: プレス加工や成形加工に使用される精密工具や金型の作成。

鋸引きは、歯のあるブレードを使用して材料を希望の形状やサイズに切断する機械加工プロセスです。その主な用途は、金属、プラスチック、木材、その他の材料に直線または斜めのカットを施し、さらなる加工のために原材料をセグメント化する効率的な方法を提供することです。

● バンドソー: 連続したループ状のブレードを備えており、大型または不規則な形状のワークピースを正確に直線または曲線で切断するのに最適です。

● 丸鋸:歯付きの回転ディスクを利用し、素早く真っすぐに切るのに使用します。シートやパネルの切断によく使用されます。

● レシプロソー: ブレードの前後運動を採用しており、パイプ、バーの切断、精度がそれほど重要ではない解体作業に適しています。

● 直線切断: 最も一般的な鋸引き方法で、直線に沿って切断します。

● 斜め切断: 特定の角度でカットを行うことができ、フレームや金属加工でよく使用されます。

● 輪郭切断: バンドソーと併用して複雑な形状や曲線を作成します。

● クロスカットとリッピング: クロスカットは木目を横切って切断し、リッピングは木目に沿って切断します。

鋸引きは複数の業界で広く使用されています。

● 工事: 木材、金属スタッド、パイプを建築構造物のサイズに合わせて切断します。

● 金属加工: 製造および機械加工のために金属棒、シート、およびパイプを分割します。

● 製造業: プラスチック シート、金属パネル、木材などの原材料をさらに加工するために準備します。

ブローチ加工は、ブローチと呼ばれる歯付き工具を使用して材料を除去する加工プロセスです。ブローチはワークピースを通して引っ張られるか押し込まれ、材料を切り取って正確な形状とサイズを作り出します。その主な機能は、複雑なプロファイルと高精度の内部または外部フィーチャーを 1 回のパスで作成することです。

ブローチ盤には主に 2 つのタイプがあります。

● 横型ブローチ盤: これらの機械は水平方向の動きを使用して、ブローチをワークピースに押し込んだり引いたりします。これらは通常、長いワークピースや内径ブローチ加工に使用されます。

● 立形ブローチ盤: これらの機械は垂直運動で動作するため、短いワークピースや表面ブローチ加工に最適です。占有床面積が少なく、大量生産によく使用されます。

● 内径ブローチ加工: これには、ワークピース内のキー溝、スプライン、穴などの内部形状の切削が含まれます。ブローチは、事前に開けられた穴を通して押したり引いたりして、希望の形状を実現します。

● 表面ブローチ加工: このプロセスでは、ワークピースの表面から材料を除去し、スロット、平面、複雑な輪郭などのフィーチャを作成します。ブローチはワークピースの表面を直線運動で移動します。

ブローチ加工は、正確で再現性のある形状を作成できるため、さまざまな業界で広く使用されています。

● 自動車: トランスミッションやその他のコンポーネントのギア、スプライン、キー溝の製造。

● 航空宇宙:タービンディスク、エンジン部品、構造部品を高精度に製造。

● 製造業: 機械部品、工具、ファスナーの複雑なプロファイルの作成。

プレーニングとシェーピングは、一点切削工具を使用して平坦な表面を作り出す機械加工プロセスです。どちらの方法も材料を除去するために使用されますが、操作と用途が異なります。

● かんな: プレーナーは、固定された切削工具の下でワークピースが前後に移動する大型の機械です。通常、より長くて大きなワークピースに使用されます。

● シェイパー: シェイパーは、切削工具が静止したワークピース上を前後に移動する小型の機械です。短くて小さいワークピースに適しています。

● プレーニング: 固定された切削工具の下で水平に移動するワークを含みます。広い表面に長く真っ直ぐなカットを作成するのに最適です。

● 整形: 切削工具は静止したワークピース上を水平に移動します。シェーピングは、より短く複雑なカットに使用されます。

プレーニングと成形は一般的に次の場合に適用されます。

● 金属加工: 大型部品の平面、溝、キー溝の作製。

● 製造業:機械・装置用の精密部品の製造。

● 工具と金型の製作: 工具や金型で正確な表面や形状を形成します。

放電加工 (EDM) は、放電 (スパーク) を使用してワークピースから材料を除去する、従来とは異なる加工プロセスです。従来の方法では加工が困難な硬質材料や複雑な形状の加工に特に適しています。

● ワイヤー放電加工機: 細い帯電ワイヤーを使用してワークピースを切断します。複雑な形状や細かいディテールの作成に最適です。

● 彫り放電加工機: 誘電性の流体に浸漬された事前に成形された電極を使用して材料を侵食するため、複雑な空洞や輪郭の作成に最適です。

EDM は、電極とワークピースの間に一連の電気スパークを発生させ、材料を腐食させます。このプロセスは、CNC システムによって正確に制御されています。用途には、航空宇宙、医療、自動車産業向けの金型、金型、複雑な部品の製造が含まれます。

● 利点:高精度、硬い材料の加工能力、物理的接触なしで複雑な形状を作り出す能力。

● 制限事項: 材料除去速度が遅く、エネルギー消費が高く、電極が摩耗します。

レーザー切断は、高出力のレーザービームを使用して材料を切断、溶解、または蒸発させる精密機械加工プロセスです。材料の無駄を最小限に抑えながら複雑なデザインを作成できる精度と能力で知られています。

● CO2レーザー: 木材、プラスチック、ガラスなどの非金属材料の切断、彫刻、穴あけに最適です。

● ファイバーレーザー: 鋼、アルミニウム、真鍮などの金属の切断に非常に効率的かつ効果的です。

● Nd

レーザー: 金属と非金属の両方の用途に使用され、高いエネルギー密度を提供します。

レーザー切断では、焦点を合わせたレーザービームを材料に照射し、材料がエネルギーを吸収して溶融または蒸発させます。このプロセスにより、狭い切り口幅でのきれいで正確なカットが可能になります。利点としては、高精度、最小限の歪み、複雑な形状の切断機能などが挙げられます。

レーザー切断はさまざまな業界で広く使用されています。

● 自動車: 複雑な部品やボディコンポーネントの製造。

● 航空宇宙: 航空機や宇宙船用の精密部品を製造しています。

● エレクトロニクス: 機器用の小さくて繊細な部品の切断。

● 製造業: 機械や装置の細かい部品を作成します。

結論として、機械加工作業は現代の製造業において重要であり、さまざまな業界にわたって精度と効率を提供します。旋削やフライス加工から EDM やレーザー切断などの高度な技術に至るまで、これらのプロセスにより、複雑で高品質のコンポーネントの作成が可能になります。これらの操作を理解することは、イノベーションを推進し、今日のエンジニアリング上の課題の要求に応えるために不可欠です。