メーカーは、加工作業中に速度と精度の両方を維持するという課題に直面することがよくあります。従来の方法では過剰な熱が発生し、工具の磨耗や精度の低下を引き起こし、非効率につながります。高速加工 (HSM) は、高速な主軸速度と送り速度を組み合わせた高度な技術を使用したソリューションを提供します。このアプローチにより、発熱と摩耗が最小限に抑えられ、正確な切断とより滑らかな仕上がりが保証されます。 HSM を採用することで、メーカーは生産時間を短縮し、全体的な製品品質と業務効率を向上させることができます。

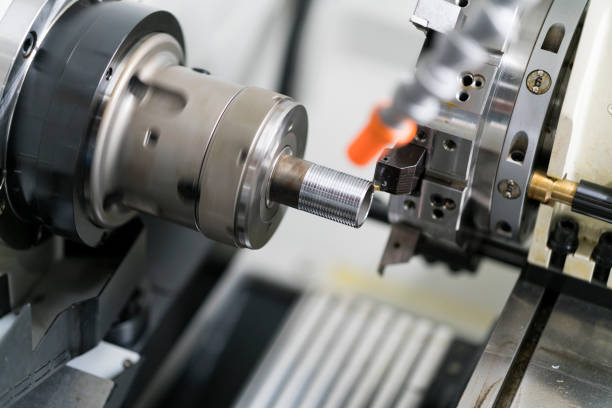

高速加工 (HSM) は、高いスピンドル速度と送り速度を利用して材料を迅速かつ正確に除去することに重点を置いたプロセスです。多くの場合、低速で重い切削が必要となる従来の加工とは異なり、HSM はより軽量で高速な切削を使用して、熱と工具の摩耗を最小限に抑えながら精度を実現します。

HSM は大幅に高いスピンドル速度で動作するため、より高速な材料除去とより滑らかな表面が可能になります。このプロセスは CNC および CAM テクノロジーによって強化され、ツールの動きを正確に制御し、効率と精度を保証します。 CNC プログラミングによりリアルタイム調整が可能になり、速度と送り速度の両方を最適化できるため、HSM は複雑な部品を迅速かつ効果的に製造するのに最適です。

高速加工は、現代の製造にとっていくつかの重要な利点をもたらします。スピンドル速度の向上とサイクルタイムの短縮により、生産性と精度が向上します。これらの利点、工具寿命の向上、材料効率の向上により、HSM は多くの業界で好まれる選択肢となっています。

高速加工の主な利点の 1 つは、サイクル タイムを大幅に短縮できることです。主軸速度と送り速度が速いため、従来の加工方法と比べて作業をより短い時間で完了できます。このサイクル タイムの短縮は生産の高速化に直接つながり、メーカーは指定された時間枠内により多くのタスクを完了できるようになります。たとえば、以前は何時間もかかっていたコンポーネントが数分で完了できるようになり、製造プロセスが合理化されます。

速度の向上により、1 時間あたりにより多くの部品を生産できるようになります。大量生産では、この効率向上が非常に重要です。高速加工により、作業間のダウンタイムが最小限に抑えられ、連続生産が可能になり、品質を損なうことなく生産量が増加します。メーカーは納期の短縮とワークフローの改善の恩恵を受け、高速加工が迅速な大量生産を必要とする業界にとって最適なソリューションとなっています。生産性を向上させることで、企業はより効果的に需要に応え、収益性を向上させることができます。

要素 | 伝統的な機械加工 | 高速加工 |

サイクルタイム (部品あたり) | 20分 | 8分 |

1時間あたりに生産される部品数 | 3部 | 7部 |

運用効率 | 70% | 95% |

シフトごとのダウンタイム | 1時間 | 15分 |

年間生産量(8時間シフトに基づく) | 5,760 部品/年 | 13,440 部品/年 |

高速加工により、動作時の発熱や振動を最小限に抑え、精度を高めます。従来の加工方法では、多くの場合、大幅な熱の蓄積が発生し、材料の膨張や歪みが生じ、精度が低下する可能性があります。ただし、高速加工では、スピンドル速度が速くなり、切削が軽いため、熱伝達が減少し、材料の構造的完全性が維持され、全体的な精度が向上します。

寸法精度は、複雑な形状や複雑な部品を加工する場合に特に重要です。高速機械加工により、製造業者はより厳しい公差を達成することができ、最も詳細なコンポーネントであっても正確に製造できるようになります。これは、部品寸法のわずかな偏差がパフォーマンスに影響を与える可能性がある航空宇宙および医療製造業界にとって不可欠です。

材質・形状 | 従来の機械加工(公差範囲) | 高速加工(公差範囲) |

シンプルな金属パーツ | ±0.05mm | ±0.01mm |

複雑な金属部品 | ±0.1mm | ±0.02mm |

複合材料 | ±0.15mm | ±0.05mm |

ポリマー | ±0.2mm | ±0.08mm |

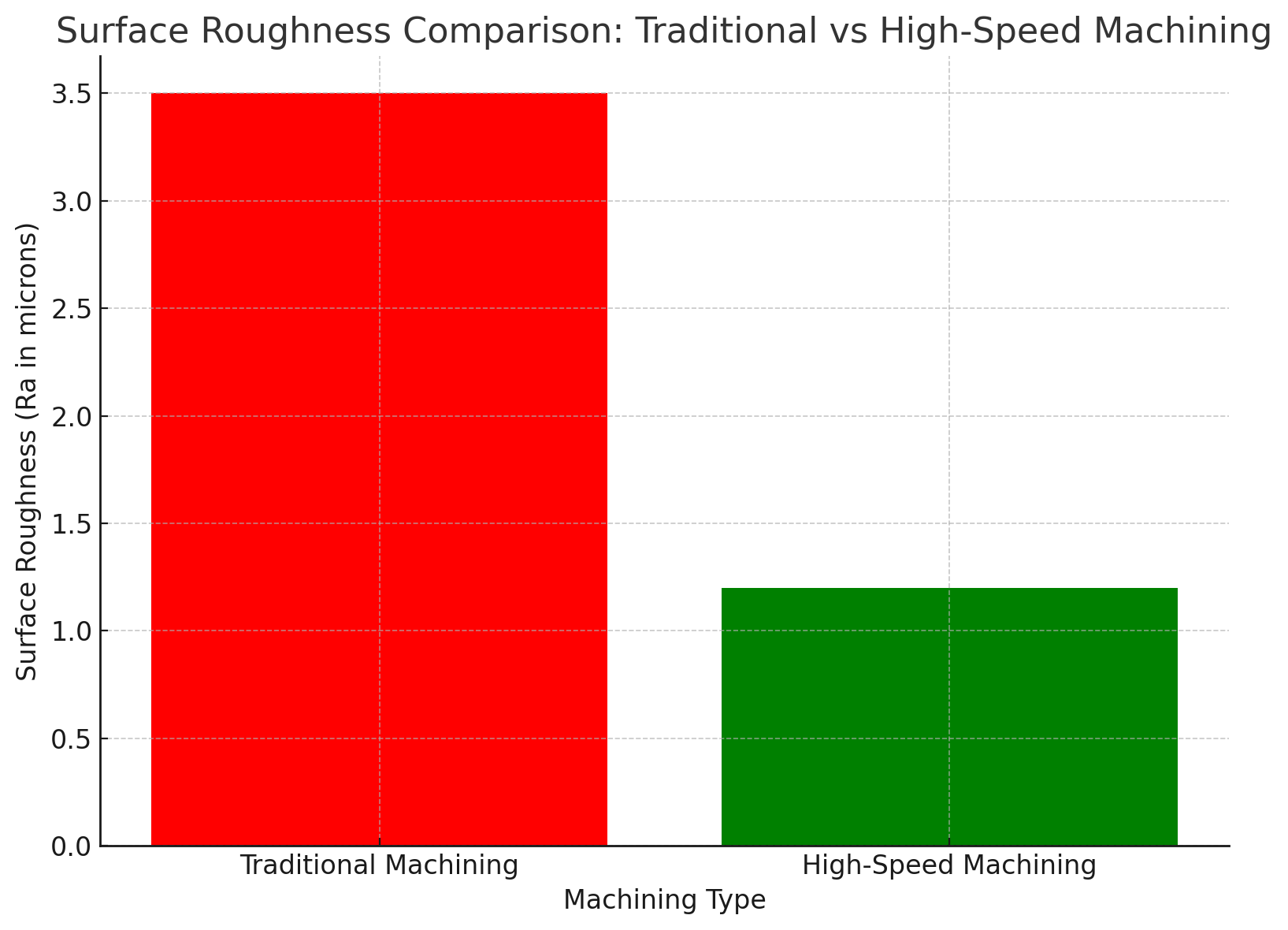

高速加工により表面仕上げがより滑らかになり、多くの場合二次加工が不要になります。高いスピンドル速度と正確なツールパスを組み合わせることで、切削工具と材料の間の摩擦が軽減され、よりきれいな切断が可能になります。その結果、機械加工直後のコンポーネントの表面品質が向上し、サンディングや研磨などの追加プロセスの必要性が減ります。

この改善された表面仕上げは、後処理と研磨の要件に直接影響します。従来の機械加工では、粗い表面を目的の滑らかさにするには、通常、大規模な仕上げステップが必要です。高速機械加工により、より滑らかな仕上げがこれらのプロセスに必要な時間と労力を削減し、生産サイクルの短縮とコストの削減につながります。この利点は、航空宇宙、自動車、医療機器の製造など、優れた表面品質を備えた高精度コンポーネントを必要とする業界にとって特に価値があります。

高速加工により、切削抵抗と温度が低減され、切削工具の寿命が延びます。従来の機械加工技術では、過剰な熱と力が発生することが多く、工具の急速な磨耗につながります。ただし、高速加工では、より軽くて速い切削により摩擦が最小限に抑えられ、工具が低温に保たれ、摩耗が軽減されます。これにより工具の寿命が長くなり、切断効率が長期間維持されます。

工具の磨耗が少ないため、頻繁に工具を交換する必要が減り、作業効率が直接的に向上します。従来の方法では、単一の生産サイクル中に工具の交換が複数回必要になることが多く、遅延とコストの増加を引き起こします。高速加工は工具寿命を維持することでこれらの中断を最小限に抑え、メンテナンスのための停止を少なくして連続生産を可能にします。これにより生産性が向上し、全体的な工具コストが削減され、長期的な製造ニーズに対して高速加工がよりコスト効率の高いソリューションになります。

高速加工 (HSM) により、部品ごとの消費電力が削減され、エネルギー効率が向上します。加工サイクルが速いということは、各部品がより短い時間で生産されることを意味し、機械全体のエネルギー使用量が削減されます。従来の加工方法では多くの場合、処理に時間がかかり、電力消費量が高くなります。対照的に、HSM の高速スピンドル速度と効率的な切断操作により、部品をより迅速に完成させることができ、ユニットあたりのエネルギーが削減されます。

HSM は、より広範な製造プロセスにおけるエネルギー使用量も削減します。高速加工では二次作業や工具交換の必要性が最小限に抑えられるため、機械の稼働時間が短縮されます。さらに、HSM によって工具寿命が向上し、より滑らかな仕上げが実現されるため、研磨や研削などの後処理作業に費やすエネルギーが削減されます。 HSM は、生産を合理化し、不必要なエネルギー消費を最小限に抑えることで、より持続可能でコスト効率の高い製造プロセスに貢献します。

高速加工 (HSM) は、より正確な切断を行うことで材料の無駄を大幅に削減します。従来の機械加工方法では余分な材料が除去されることが多く、スクラップのレベルが高くなります。対照的に、HSM の精密切削ツールは必要な材料のみを除去し、無駄を最小限に抑えます。この精度は、わずかな誤差でも材料の無駄や生産コストの増加につながる可能性がある複雑な部品を扱う業界では特に重要です。

原材料の効率的な使用は、チタンや高級アルミニウムなどの高価な金属を扱う場合に特に重要です。 HSM を使用すると、機械加工プロセス中に無駄になる材料が削減されるため、製造業者は原材料を最大限に活用できます。これにより、生産コストが削減され、製造プロセスがより持続可能になります。材料コストが高い航空宇宙および医療機器製造業界では、HSM の廃棄物削減機能により、経済的および環境的メリットがもたらされます。同じ数の部品を生産するのに必要な原材料が少なくなるため、材料の無駄が削減され、在庫管理の最適化にも役立ちます。

高速加工 (HSM) は自動化を活用して、オペレーターの継続的な介入の必要性を減らし、人的エラーを最小限に抑えます。 CNC および CAM テクノロジーは機械加工を自動化し、最小限の監視で機械が複雑な操作を実行できるようにします。これにより、手動操作によって発生する可能性のある間違いの可能性が減り、生産の全体的な精度が向上します。

HSM の自動化により、製造における再現性と一貫性も向上します。プログラムがセットアップされると、マシンは同じ操作を変更することなく何度も複製できます。これは、多くの部品にわたって一貫した品質を維持することが不可欠な大量生産において特に役立ちます。手動調整の必要性が減ることで、製造される各部品が同じ仕様を満たすことが保証され、欠陥が減り、全体的な効率が向上します。

高速加工 (HSM) は、さまざまな材料を処理することで柔軟性を高めます。チタンやスチールなどの超硬金属、高度な複合材料、ポリマーなど、HSM は精度や速度を犠牲にすることなく、さまざまな種類の材料に対応できます。この多用途性により、航空宇宙、自動車、医療製造など、さまざまな材料を精密に加工する必要がある業界にとって理想的なソリューションとなります。

さらに、HSM は量産とプロトタイプ開発の両方に適しています。量産におけるスピードと精度により、大量の部品にわたって一貫した結果が保証されます。同時に、HSM の精度と適応性により、細部への配慮と精度が重要となるプロトタイプの作成に効果的です。この 2 つの機能により、メーカーは大量生産とカスタム部品の開発の間で容易に移行できるため、HSM はさまざまな生産ニーズを満たすために不可欠なツールとなっています。

高速加工 (HSM) の利点と製造への影響

セクション | 重要なポイント | 詳細 | 製造業への潜在的な影響 |

生産性の向上 | サイクルタイムの短縮、部品生産量の増加 | HSM マシンは、スピンドル速度の高速化とサイクル タイムの短縮により、1 時間あたりにより多くの部品を生産します。 | スループットの向上、市場投入までの時間の短縮、人件費の削減につながります。 |

精度の向上 | より高い精度、より少ない熱と振動 | 熱膨張と工具のたわみの減少により精度が向上します。 | コンポーネントの性能にとって厳しい公差が重要である航空宇宙や医療などの業界にとって不可欠です。 |

表面仕上げの向上 | より滑らかな仕上がり、最小限の後処理 | HSM はより微細な表面仕上げを実現し、研磨や研削の必要性を軽減または排除します。 | 生産効率を向上させ、コストを削減し、製品の美しさと性能を向上させます。 |

工具寿命の延長 | 工具の摩耗が減少し、交換の回数が減ります | 工具の先進的な材料とコーティングにより、工具寿命が長くなり、ダウンタイムが最小限に抑えられます。 | 工具のコスト、機械の停止、オペレータの介入を削減し、全体的なプロセス効率を向上させます。 |

エネルギー効率 | 部品あたりのエネルギー消費量の削減 | サイクルが速いほど、ユニットごとに使用されるエネルギーが少なくなります。アイドル時間の短縮により、全体的な電力使用量も削減されます。 | 運用コストを削減し、持続可能な製造をサポートし、エネルギー効率規制を満たします。 |

材料廃棄物の削減 | 精密なカットによりスクラップが削減され、原材料が効率的に使用されます。 | HSM の精度により、特にチタンやインコネルなどの高価な金属の場合、スクラップ材料が削減されます。 | 原材料コストを削減し、収益性を高め、材料の無駄が減ることで環境への影響を軽減します。 |

自動化の強化 | 自動化されたプロセスにより人的エラーが削減されます | CNC テクノロジーは手作業による介入を減らし、一貫した品質を保証し、ミスを減らします。 | 再現性が向上し、オペレータの疲労が軽減され、大量の自動製造が可能になります。 |

柔軟性の向上 | さまざまな材質や生産規模に対応 | 金属、複合材料、ポリマーの加工が可能。試作にも量産にも最適です。 | メーカーは、変化する需要、材料ニーズ、進化する業界トレンドに迅速に適応できます。 |

HSM 高度な CNC マシンの技術要件

• 高速加工 (HSM) には、高いスピンドル速度と送り速度を処理できる高度な CNC 機械が必要です。これらの機械は、高速でも安定性と精度を維持できるように設計されています。

• 5軸CNC機械 6 軸 CNC マシンは、複雑な形状を処理でき、より高い柔軟性を提供できるため、HSM にとって特に重要です。追加の軸により、より正確な動きが可能になり、複雑な部品が一般的な航空宇宙産業や自動車産業に最適です。

• HSM は、超硬、セラミック、ダイヤモンドなどの耐久性のある材料で作られた切削工具に依存しています。これらの材料は、高速動作中に発生する高温や力に耐えるのに不可欠です。

• これらの工具には、耐久性と耐熱性を高めるために、窒化アルミニウムチタン (TiAlN) やダイヤモンドライクカーボン (DLC) などの高度なコーティングが施されています。これらのコーティングにより磨耗が最小限に抑えられ、工具の切れ味を長期間保つことができます。

• 高速加工中に発生する熱を管理するには、冷却と潤滑が不可欠です。適切な冷却がなければ、過剰な熱により工具の磨耗や材料の変形が生じ、工具の品質と寿命が低下する可能性があります。

• 最小量潤滑 (MQL) は、HSM で使用される非常に効率的なシステムです。少量の潤滑剤を切削ゾーンに直接供給し、最小限のリソースを使用しながら摩擦を軽減し、過熱を防ぎます。 MQL システムは、コストを削減し、機械加工プロセスの持続可能性を向上させるのに役立ちます。

高速加工 (HSM) は、アルミニウムやチタンなどの軽量素材を加工するために航空宇宙産業で広く使用されています。これらの材料は、高強度かつ軽量が要求されるタービンブレードなどの部品を作成するために不可欠です。 HSM は生産時間を短縮しながら精度を確保するため、複雑な形状と厳しい公差が要求される航空宇宙部品に最適です。

自動車産業では、HSM はエンジン部品、シャーシ、その他の性能部品などの重要なコンポーネントを製造しています。高強度材料を正確かつ迅速に機械加工する能力は、現代の車両の性能要求を満たすために不可欠です。また、HSM はプロトタイピングの高速化と生産サイクルの短縮を可能にし、自動車製造における貴重なツールとなっています。

医療業界は、高精度の手術器具、インプラント、医療機器を製造するために高速機械加工に依存しています。これらのコンポーネントは、患者の安全性と機能性を確保するために、優れた精度と滑らかな表面仕上げを必要とします。 HSM は、複雑な部品を最小限のエラーで加工できるため、医療機器メーカーにとって好ましい選択肢となっています。

高速加工 (HSM) の主な課題の 1 つは、高度な機械や工具に必要な多額の先行投資です。 HSM に必要な精密 CNC マシンと特殊な切削工具は、従来の機器よりも高価です。メーカーは、費用対効果の比率を慎重に評価して、投資収益率 (ROI) が初期費用に見合うかどうかを判断する必要があります。これは、資本が限られている中小企業にとって特に重要です。

高速加工中の熱管理も重要な課題です。スピンドル速度が速いと過剰な熱が発生し、適切に制御しないと部品が変形したり、工具が損傷したりする可能性があります。これに対処するには、冷却システムと潤滑方法の最適化が不可欠です。効果的な熱管理により、機械加工部品の品質が確保され、切削工具の寿命が延びます。熱の制御に失敗すると、費用のかかる再作業、工具の交換、ダウンタイムが発生し、HSM の利点が損なわれる可能性があります。

• ハイブリッド加工は、高速加工 (HSM) と積層造形やレーザー切断などの高度なプロセスを組み合わせたものです。この統合により、生産における柔軟性が向上し、メーカーは単一のワークフローで複数の技術の長所を利用できるようになります。

• HSM をこれらのプロセスと統合することにより、製造業者は、特にサブトラクティブ法とアディティブ法の組み合わせから恩恵を受ける複雑な形状や材料特性を扱う場合に、より高い精度と効率を達成できます。

• AI、機械学習、IoT の統合により、スマート製造を通じて高速加工が変革されています。これらのテクノロジーはマシンからのリアルタイム データを監視し、パフォーマンスを最適化するための即時調整を可能にします。

• AI と IoT によって可能になる予知メンテナンスは、マシンのダウンタイムを引き起こす前に潜在的な問題を検出することで、生産性をさらに向上させます。リアルタイムのパフォーマンス分析は、メーカーが効率を最大化し、エラーを最小限に抑えるのに役立ち、スマート製造が HSM の将来の重要なトレンドになります。

高速加工 (HSM) には、生産性の向上、精度の向上、表面仕上げの向上、工具寿命の延長、エネルギー効率の向上などの大きな利点があります。また、材料の無駄を削減し、製造の自動化を促進します。これらの利点により、HSM は高品質で効率的な生産を必要とする業界において不可欠なツールとなっています。

ただし、メーカーは、高度な機械や工具のコストと、精度と生産性の向上のメリットのバランスをとる必要があります。初期投資は高額になるかもしれませんが、長期的な効率の向上、無駄の削減、生産サイクルの高速化がこれらのコストを上回る可能性があります。 HSM を採用することで、企業はプロセスと製品品質を最適化し、競争力を維持できます。