CNCと 旋盤機械 どちらも機械加工に使用されますが、動作原理は異なります。従来の旋盤は手動で制御されます。オペレーターは速度、深さ、切削工具を手動で調整します。単純な旋削加工や単品部品の加工に最適です。

一方、CNC工作機械はコンピュータプログラミングを用いて動作を制御します。旋削、フライス加工、穴あけ加工などを高精度に実行します。オペレーターが設計図を読み込むと、工作機械は正確な指示に自動的に従います。

主な違いは自動化と加工能力にあります。手動旋盤は基本的な円筒部品の加工に重点を置いていますが、CNC工作機械は生産速度が速く、公差が狭く、品質が安定しています。特に航空宇宙、医療、自動車産業において、複雑な部品の加工に使用されています。

CNC加工は、手動制御をプログラムによる精度に置き換えるものです。単に部品を旋削するだけでなく、加工サイクルを連続的に実行し、手動旋盤では決して実現できないような一貫性と精度を実現します。複雑な形状や再現性の高い品質を実現するには、CNC加工が不可欠です。

すべての動作が手作業で行われるわけではなく、ソフトウェアが行います。速度、ツールパス、切削深さはすべて自動的に計算され、切削されます。これにより、推測作業が不要になり、生産が加速されます。また、すべての部品が図面と正確に一致します。これは、厳しい公差が求められる加工において重要です。

CNC加工機は、加工工程、材料、部品設計を迅速に切り替えることができます。3軸、4軸、さらには5軸で動作するため、微細な形状や複合曲線、さらには大量生産にも対応できます。CNC加工は、手動旋盤よりも納期が早く、変動が少なく、産業需要に対応できる高い拡張性を備えています。

CNC加工は、精度、再現性、そして厳密な公差が求められる多くの業界で応用されています。高性能航空宇宙部品や少量生産の医療機器など、現代の製造プロセスを支える上で重要な役割を果たしています。CNC加工が不可欠な主な業界は以下の通りです。

タービンブレード、構造ブラケット、ハウジング、航空宇宙用軽量ファスナーは CNC 加工されています。

これらは厳密な公差が求められる部品であり、同一寸法で材料のトレーサビリティを確保する必要があります。CNC加工は、高応力を受ける航空機部品において予測可能な結果を保証します。

CNC は、エンジン部品、トランスミッションハウジング、バッテリートレイ、精密シャフトの加工に使用されます。

車両プラットフォーム、電気システム、ハイブリッド システムの試作および量産実行が可能です。

手術器具、インプラント、診断機器の部品はCNCなしでは製造できません。チタン、PEEK、ステンレス鋼を使用することで、高精度な加工が可能です。

医療部品は精密でなければならず、ISO 13485 規格に準拠している必要があります。

武器マウント、通信、車両ハードウェアなどのコンポーネントは CNC 加工されています。

防衛プロジェクトには安全な製造サービスと追跡可能な材料要件が必要ですが、CNC は両方を提供します。

アルミニウムハウジング、熱制御、カスタムコネクタは CNC 加工されています。

電子機器における熱の制御、回路保護、小型化の要件に役立ちます。

ロボットアーム、アクチュエーター、フレーム、センサーマウントには精密な取り付けが必要です。CNC工作機械は、部品の確実な取り付け、部品との一体化、そして繰り返し動作を保証します。

このようなアプリケーションでは、機能の精度だけでなく、高度な構造的完全性も求められます。

CNC加工は、単なる部品の成形にとどまりません。従来の手動旋盤では実現できない、複雑で高速、そして高精度な加工を実現するように設計されています。CNC加工機は、自動制御とデジタル統合により、あらゆる産業において高いスループット、精度、そして適応性を実現します。

CNC加工は3軸、4軸、5軸の動きに対応しており、工具を様々な方向から加工することが可能です。複合切削、アンダーカット、曲面加工もワンパスで容易に加工可能です。

再配置の手間が省け、時間と労力を節約できます。また、輪郭がきつい、複雑な形状の部品でも高い精度を維持できます。

CNC工作機械用ツールチェンジャーは、自動カッター交換機能を備えています。穴あけ、ねじ切り、フライス加工など、すべての工程を連続的に実行できます。

これにより、作業中の手作業による修正が不要になり、人為的ミスの可能性が低減され、部品の一貫性も向上します。

CNCシステムは、各サイクルで正確なツールパスを繰り返すことができます。つまり、バッチ数が多い場合でも、開始部分と終了部分の断面は同じになります。

標準許容範囲は+/-0.01mmで校正されています。これは航空宇宙、医療、精密組立において不可欠です。

CAMソフトウェアは、CADモデルをツールパスに変換するために使用されます。手作業による測定や計算は一切不要です。

これにより、リードタイムが短縮され、加工精度が向上します。設計変更はすぐに生産ラインに反映されます。

CNC加工は、正確な切削加工だけでなく、製造システム全体を網羅しています。チームによる生産スケジュール、実装、そして生産拡大を改善します。中断を減らし、よりスマートなツールを導入し、リアルタイムのモニタリングを活用することで、現場の予測可能性を高め、高効率なオペレーションを実現します。

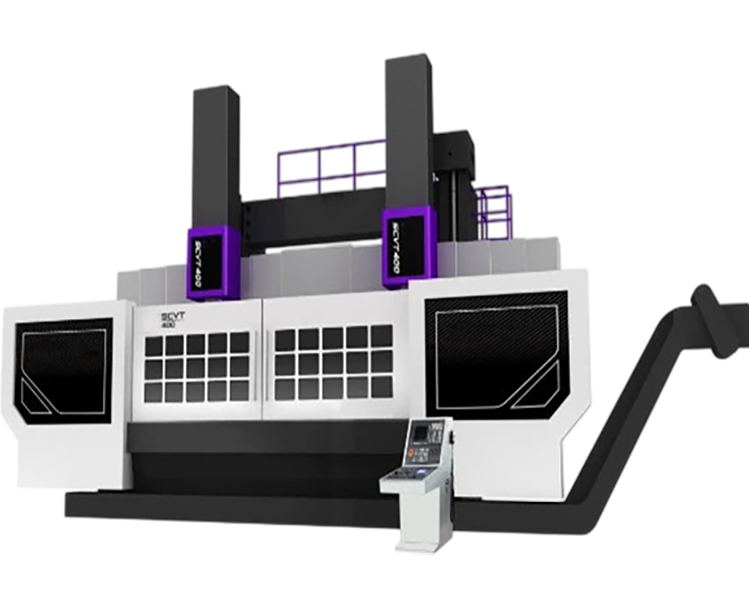

モダンな CNCマシン ツールパス、プログラム、オフセットが含まれています。オペレーターは数分で異なる部品設計に変更できます。

これにより、タスク間のアイドルタイムが排除されます。また、出力品質に影響を与えることなく、ジャストインタイム生産や短納期対応の柔軟性も向上します。

CNCシステムは感覚ではなくソフトウェアに基づいています。プログラミングを行えば、プロセス中にドリフトが発生することはありません。

人間による入力の機会が少なければ少ないほど、エラーが発生する可能性も低くなります。この精度は、マルチシフト生産のすべてのユニットで維持されます。

センサーは負荷、スピンドル温度、工具の摩耗を追跡します。問題が発生すると、機械は速度を調整したり、自動的に停止したりします。

これにより、事前に破損を防ぐことができます。これにより、各パスにおいて、重要な溝や表面の仕上げが許容範囲内に保たれます。

1人のプログラマーで複数のCNC工作機械を同時に操作できます。プログラムのリモートロードやパフォーマンスの監視は、1つのダッシュボードから行えます。

これにより、より少ないオペレーターでリーン生産方式を実現できます。人件費の削減と現場のオペレーション強化に役立ちます。

手動旋盤は金属加工や旋削加工において基本的な機械です。しかし、現代の精密産業においては、特にCNC加工の自動化、精度、柔軟性といった汎用性と比較すると、手動旋盤の欠点がより顕著になっています。

従来の旋盤では、自動動作や切削は不可能です。工具交換、送り調整、回転などは手動で行います。

これは、すべての部品の品質がオペレーターの作業の一貫性に左右されることを意味します。疲労や工具の摩耗が進むにつれて、部品の品質が低下する可能性があります。

旋盤は単純な円筒形の部品の加工に適しています。しかし、複雑な形状、テーパー、溝などの加工には、複数の段取りが必要になります。

これには時間がかかり、位置合わせがうまくいかない可能性も生じます。CNCはこれらの形状を1回の操作で処理します。

手動旋盤はデジタルファイルを読み込んでジョブデータを保存できません。繰り返し使用される部品であっても、各段取りはゼロから始まります。

設計変更には手作業による測定と調整が必要です。一方、CNCシステムはCADファイルをリアルタイムで転送し、同じ作業を繰り返し実行します。

旋盤で10個の部品を製造するには、オペレーターによる安定した作業が必要です。数百個の部品を製造するには時間がかかり、精度も低くなります。

手動機械の製造は容易ではありません。CNCは人間の介入なしに連続的に繰り返し操作されます。

現在の製造業では、データの追跡、自動化、そして遠隔操作が不可欠です。手動旋盤には、監視、フィードバック、分析といった機能が備わっていません。

そのため、品質ログを維持したり、リアルタイムでパフォーマンスを調整したりすることは困難です。CNC加工に適したシステムの一つは、デジタル生産システムです。

従来の旋盤は、基本的な旋削加工には依然として有用です。しかしながら、高速化と高精度化を追求する現代の製造環境には対応しきれておらず、競争力のある生産に必要な柔軟性と均一性を備えていません。これが、実用化において旋盤が機能しない理由です。

部品のセッティング、切削工具、ワークピースのセットアップはすべて手動で行う必要があります。これは、各サイクルにかかる時間を長くするだけでなく、機械をアイドル状態にする原因にもなります。

これは、多品種少量生産における大きなボトルネックです。CNCマシンは、プログラムされたツールチェンジャーと自動プログラムを搭載することで、この時間の無駄を最小限に抑えます。

旋盤では、センサーに基づくデジタルフィードバックとモニタリングは利用できません。工具の摩耗、速度の安定性、表面仕上げはリアルタイムで全くチェックされません。

これにより、特に航空宇宙、防衛、医療などの許容誤差に敏感な業界ではプロセス制御が複雑になります。

従来の旋盤では、部品の大量生産においてばらつきが生じます。人的疲労によって生じる送り速度や工具圧力のわずかな変動によっても、寸法変化が生じる可能性があります。

CNC マシンのプログラミングは一度だけ実行すれば、同じ形状の部品を何千個も複製することができます。

旋盤は対称形に作られ、主に円形、円筒形、円錐形に加工されます。細かい輪郭や急激な変化、ポケット形状などの細部を加工するには、追加のセットアップや加工機が必要になります。

CNC マシンの多軸動作により、同じ動作内でのフライス加工、穴あけ加工、複雑な形状の輪郭加工が可能になります。

開発環境では迅速な変更が重要です。手動旋盤ではCADファイルを読み込むことができず、部品のデジタルデータを保存できません。

設計変更に伴い、手作業のセットアップも新しくする必要があります。一方、CNC装置はデジタルデータを受信し、それをリアルタイムで完成品に変換します。

自動化機械が増加しているにもかかわらず、手動旋盤は依然として一部の産業分野で活用されています。そのミニマルな機構と回転精度は、対称的な部品設計の寸法決定を可能にします。しかし、迅速な変更、厳密な公差、そしてデジタル統合が求められる生産環境では、手動旋盤はほとんど使用されなくなります。以下は、手動旋盤と半自動旋盤が活躍できる主な分野です。これらの分野では、一定の地位は確保されていますが、競争力はそれほど高くありません。

旋盤は、工作物を固定軸を中心に回転させ、切削片を鋭く直線的な動きで加工することで材料を成形します。

これは、シャフト、ピン、ローラー、ねじ部品などの加工に適したプロセスです。このシンプルさこそが、一般機械加工や修理工場などの業界で今でも活用されている理由です。

旋盤は工具室、研究開発室、サービスオフィスなどで使用され、プログラミングや後処理を必要とせずに、単一部品を迅速に製造することができます。

緊急修理や試作品の試作など、デジタルワークフローが不要な場合に便利です。

熟練した手作業であれば、送り速度、工具圧力、回転数を細かく調整できます。これにより、工具のチャタリングを防ぎ、切削工具の寿命を延ばすことができます。

ただし、この手動の利点は自動化に基づくものではなく、人間による同じ判断に基づいています。

旋盤はポケット、軸外し、非円形形状の加工には対応できません。フライス加工や穴あけ加工などの二次加工は、別の機械で行う必要があります。

これにより、時間がかかり、コストが増加し、セットアップ間の寸法エラーの可能性が高まります。

旋盤は、微細な精度を必要としない作業にも頼りになります。これは、農業機械、機械スリーブ、配管継手などの加工でよく使用されます。

しかし、航空宇宙、電子機器、医療用途の場合、仕様許容範囲や文書化が不十分になります。

現代の製造業では、CNC加工システムと従来の旋盤を明確に区別することがしばしば求められます。どちらも切削加工技術ですが、その目的、プロセス制御、そして様々な製品を生産する能力も異なります。主要なエンジニアリングと操作パラメータの比較は、以下に詳細に示されています。

CNC加工は、公差の面でも優れたデジタル精度を実現します。送り量、深さ、そして速度は、プログラムによって微細に制御されます。

一方、手動旋盤では、公差の維持は操作者のスキルに依存します。そのため、特に大量生産の場合、部品間にばらつきが生じる可能性があります。

CNC工作機械は高度なツールパス制御を備えており、多くの場合、3軸、4軸、または5軸構造を備えています。これにより、1回のセットアップで多面的な部品形状を作成できます。

従来の旋盤は直線加工とラジアル加工に限られており、不均一な形状や多面加工には、多くのセットアップや追加設備が必要となるという問題がありました。

CNC加工は、その情報をソフトウェアに伝達します。CAD/CAMシステムにより、熟練したプログラマーは最適化された反復的なツールパスを生成できます。

手動旋盤の各工程には熟練した機械工が必要です。一貫性という側面は、自動フィードバックよりも人間の経験に大きく依存しています。

CNCシステムでは、自動工具交換装置と並列処理によりサイクルタイムが大幅に短縮されます。工具ライブラリとリアルタイムモニタリングを活用することで、ダウンタイムを削減できます。

旋盤は交換に時間がかかり、工具交換やオフセット補正のためのアルゴリズムはすべて手動で行う必要があります。そのため、特に混合部品の加工においては、作業速度が低下します。

CNC とは、部品プログラムが最適化されるとすぐに、それを利用して何千もの同じ部品を生産できることを意味し、これは大量生産に向けて進むための重要な特性です。

これは手動旋盤には当てはまりません。ゲージやマイクロメーターを使用しても、長い工程ではばらつきが生じます。

CNC マシンは MES/ERP システムにも接続されており、リアルタイムの監視や統計的なプロセス制御、デジタル QA ドキュメントの作成も可能です。

従来の旋盤にはデータ接続がありません。工程のトレーサビリティは手作業で行う必要があり、規制産業における品質管理プロセスが制限されます。

最適化された CNC 送りと速度は、アルミニウム、チタン、真鍮、プラスチック、さらには複合ブロックなど、幅広い材料に適応できます。

鋼やアルミニウムなどの基本的な金属は、手動旋盤の使用に最適です。複雑な材料は正確な設定が必要であり、手作業では不可能です。

CNC加工は、24時間サイクルでの完全自動生産を可能にし、ロボットとパレットの段取り替えも可能です。監視がほとんど必要なく、生産期間が長い場合に最適です。

旋盤では自動化はスケーラブルではありません。すべての部品は依然として手作業でセットアップ、測定、仕上げを行う必要があります。

要因 | CNC加工 | 伝統的な旋盤 |

制御システム | ソフトウェア駆動、Gコードベース | 手動または半手動、オペレーター制御 |

精度と許容範囲 | バッチ全体で高精度(±0.001インチ)を維持 | オペレーターに依存し、再現性が低い精度 |

複雑な部品の機能 | 1回のセットアップで多軸の複雑な形状をサポート | 円筒形や単純な形状に限定 |

生産速度 | 自動工具交換装置と保存プログラムでより高速に | 遅いツールの変更は手動で行われます |

演算子の依存関係 | 一度プログラムすれば介入は最小限 | 加工には高度な技術と注意が必要です |

材料の柔軟性 | 機械、金属、プラスチック、複合材料 | 主に一般的な金属に適しています |

大量バッチの再現性 | すべての部品が同一で一貫した出力 | 長期にわたる生産では変動が生じる可能性がある |

デジタル統合 | ERP/MESシステムとリアルタイムデータ追跡をサポート | デジタルトレーサビリティやプロセスフィードバックがない |

スケーラビリティと自動化 | 自動化、ロボットローディング、無人加工に最適 | 拡張性がなく、あらゆるステップで人間の介入が必要 |

初期セットアップ時間 | 初期セットアップは長くなりますが、継続的な生産は速くなります | 一度限りの場合はセットアップが速いが、複数回の反復の場合は時間がかかる |

CNC加工は、精密で再現性の高い複雑な部品に最適です。自動プログラミングを使用することで、大量生産においてより迅速かつ安定した加工を実現します。

従来の旋盤は、単純な形状や少量生産に最適です。手動制御に頼るため、ばらつきが生じる可能性があります。

現代の製造業において、CNC加工はより優れた速度、精度、そして拡張性を提供します。旋盤は、基本的な作業や少量生産のカスタム作業には依然として有用です。