コンピューター数値制御 (CNC) テクノロジーは、現代の製造の基礎です。これにより、加工プロセスの自動化が可能になります。この技術は、コンピューターでプログラムされたシーケンスを使用して、原材料を望ましい最終製品に成形する工作機械を制御します。 CNC は製造業界に革命をもたらし、高精度、再現性、拡張性を実現しました。

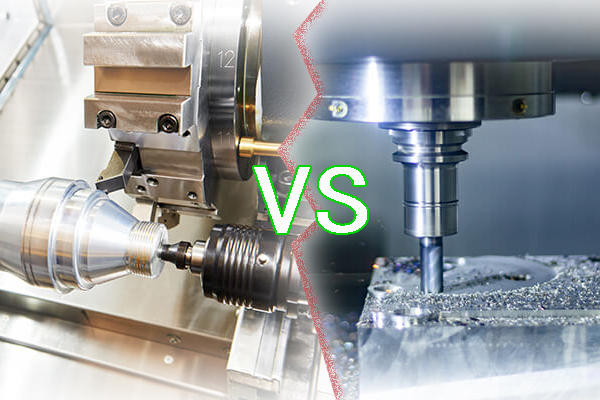

CNC テクノロジーの 2 つの主な用途は、CNC 旋削とフライス加工です。これらのプロセスは、多くの生産ラインのバックボーンを形成します。例としては、自動車部品から航空宇宙部品までの製造が挙げられます。これは、非常に多用途かつ正確であり、複雑な形状を処理できるためです。プロジェクトに最適な製造プロセスを選択するには、これら 2 つの方法の違いを理解することが重要です。

CNC 旋削の定義と基本

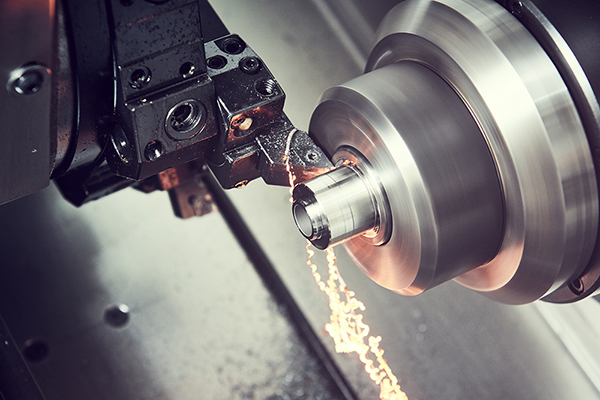

CNC旋削加工 非回転式切削工具が曲がりくねった経路をたどり、ワークピースが回転しながらほぼ直線的な動きを実行する加工方法です。装置が切削していないときは、装置の軸方向が逆になります。

チャックにしっかりと保持されたワークピースが回転しながら、切削工具が直線的に移動し、材料を削り落として目的の形状を実現します。 CNC 旋削は、円筒形または円錐形の部品を製造したり、ワークピースの表面に複雑な幾何学的形状や輪郭を生成したりする場合に特に役立ちます。

軸方向の切断で回転が必要な部品に適しており、ギアやシャフトなど中心軸に対して対称な形状の部品の製造に優れています。

CNC 旋盤のコアコンポーネント

CNC 旋盤または旋盤は、いくつかの重要な部品で構成される高精度機械です。

1. チャック: チャックは、ワークピースが回転するときにワークピースを所定の位置に保持するクランプです。チャックには三爪ユニバーサル、四爪独立、コレットなど様々な種類があります。使用されるチャックのタイプは、ワークピースの特定の要件によって異なります。

2. タレット: タレットまたはツールタレットは、切削工具を保持する機械の一部です。回転してさまざまなツールをワークピースに接触させることができます。最新の CNC 旋盤には、数秒で異なる工具を切り替えることができる自動タレット交換システムが搭載されていることがよくあります。

3. CNC コントローラー: CNC コントローラーは機械の「頭脳」です。 G コードとして知られる一連の命令を解釈し、目的のカットを達成するためにどのように動くかを機械に正確に指示します。コントローラーはタレットの位置とチャックの回転速度を調整して切断プロセスを制御します。

4. 心押し台: 心押し台は、必要に応じてワークの端をサポートします。これは、長い部品を加工する場合に、切削工具の力による曲がりを防ぐために特に役立ちます。

5. ガイド レールとキャリッジ: ガイド レールは、切削工具を運ぶキャリッジをガイドし、切削工具がワークピースに対して平行および垂直に移動できるようにします。この動きとワークピースの回転を組み合わせることで、ワークピースの長さに沿って、およびワークピースの周囲に沿って正確に切断することができます。

6. スピンドル: スピンドルは、ワークピースを回転させる機械の一部です。切断の要件に応じて速度を調整できます。高速スピンドルにより、より高速な加工とより優れた表面仕上げが可能になります。

これらのコンポーネントが連携して、CNC 旋削により高精度で優れた再現性の部品を製造できるようになります。また、プロセスが自動化されているため、高度な一貫性が実現され、部品の大量生産に最適です。

CNC旋盤で加工される代表的な材料と製品

CNC 旋削では、金属、プラスチック、木材などの幅広い材料を加工できます。シャフト、ロッド、ブッシュ、その他の円筒部品の製造によく使用されます。

CNC フライス加工の定義と基本

CNCフライス加工 可動テーブルに固定されたワークピースから回転切削工具で材料を除去する加工プロセスです。テーブルは複数の軸 (通常は X 軸と Y 軸の少なくとも 2 軸ですが、Z 軸を加えて 3 軸) に沿って移動できるため、切削工具がさまざまな角度や方向からワークピースにアプローチできるようになります。この多軸機能により、複雑な形状や高精度の部品の作成が可能になります。

切削工具が静止している間にワークピースが回転する旋削加工とは異なり、フライス加工では切削工具が回転している間、ワークピースは静止したままです。このプロセスは、複雑な形状、スロット、穴を持つ部品を作成する場合、または平坦な表面が必要な場合によく使用されます。

CNC 旋盤と同様に、CNC フライス盤はいくつかの重要な部品で構成されています。

1. スピンドル: スピンドルは切削工具を保持し、切断に必要な回転運動。上下 (Z 軸) に移動でき、場合によっては傾斜して斜めの切断が可能になります。

2. テーブル: テーブルはワークピースを固定し、複数の方向 (通常は X 軸と Y 軸) に移動して、ワークピースのさまざまな部分を切削工具に接触させることができます。

3. CNC コントローラー: CNC 旋盤と同様に、CNC フライス盤のコントローラーは G コード命令を解釈し、スピンドルとテーブルを正確に移動させて希望のカットを作成します。

4. 切削工具: 切削工具、またはミルは、実際にワークピースから材料を除去する機械の一部です。ミルにはさまざまな種類があり、それぞれが特定の種類のカット用に設計されています。

5. ツールチェンジャー: 多くの CNC フライス盤は自動ツールチェンジャーを備えており、異なるミルを迅速かつ正確に切り替えることができます。これにより、機械は手動で工具を再調整することなく、さまざまなタイプの切断を実行できるようになります。

CNC フライス加工は非常に汎用性が高く、さまざまな材料を処理できます。これらには、金属 (アルミニウム、真鍮、スチール、チタンなど)、プラスチック (ABS、ポリカーボネート、PTFE など)、木材が含まれます。

CNC フライス加工は多軸機能があるため、部品設計が複雑な場合や高精度が必要な場合によく使用されます。このプロセスは、ギア、ブラケット、エンクロージャ、金型などの部品の作成に最適です。

CNC フライス加工は、複雑な形状や高精度の部品をフライス加工できる機能と、幅広い材料互換性を備えているため、多くの業界で人気の選択肢となっています。これらの業界の例には、航空宇宙、自動車、エレクトロニクス、医療機器製造などがあります。

CNC 旋盤とフライス盤は両方とも、コンピュータ数値制御 (CNC) システムの制御下で動作します。このシステムは、機械の動きや切削工具の動作を指示する G コードとして知られる一連の命令を読み取り、解釈します。これにより、マシンは毎回同じプログラムされた命令に従うため、高い精度と再現性が保証されます。

CNC 旋削とフライス加工の両方において、製造プロセスには、ワークピースから材料を除去する切削工具が含まれます。このサブトラクティブ プロセスは、材料を層ごとに追加して製品を形成する 3D プリントのような積層造形法とは対照的です。サブトラクティブ マニュファクチャリングの利点は、優れた材料特性と表面仕上げを備えた部品を製造できることです。

CNC 旋削とフライス加工はどちらも幅広い材料を処理できます。一般的に使用される材料には、アルミニウム、真鍮、スチールなどの金属が含まれます。 ABS やポリカーボネートなどのプラスチック。そして木材さえも。材料の選択は、多くの場合、完成部品の特定の用途と性能要件に依存します。

CNC 旋盤とフライス盤は両方とも、プログラムを設定すると自動的に動作します。これにより、生産効率が向上するだけでなく、人的エラーも最小限に抑えられ、生産工程全体で一貫した品質が確保されます。

それぞれに独自の強みと理想的な用途がありますが、CNC 旋削とフライス加工はどちらも幅広い形状やデザインを作成できます。単純な幾何学的形状から複雑な高精度コンポーネントまで、あらゆるものを製造できます。

どちらのプロセスでも、ワークピースから材料を切り取るように設計された工具 (カッター、ドリルなど) が必要です。使用される工具の種類は、機械加工される材料や部品の望ましい最終形状など、作業の詳細に応じて異なります。

CNC 旋削では、切削工具が直線的に移動しながらワークピースが回転します。これにより、ツールのパスによって定義される円筒形の形状が作成されます。

CNC フライス加工では、切削工具が複数の軸を横切って移動する一方で、ワークピースは静止しています (または限定的に移動します)。これにより、より複雑な幾何学形状や非円筒形状が可能になります。

旋盤や旋盤はフライス盤とは異なる設計になっています。旋盤はワークピースを回転させますが、フライス盤は回転切削工具を使用して材料を除去します。

CNC 旋削は通常、チューブ、シャフト、ディスクなどの対称または丸い形状を作成するために使用されます。一方、CNC フライス加工は、複雑な形状、スロット、穴、または平面が必要な場合に使用されます。また、部品に高度な精度や複雑な詳細が必要な場合にも、この方法が推奨されます。

CNC 旋削とフライス加工はどちらも幅広い材料を処理できます。ただし、材料によってはより適している場合があります。プロパティに応じて、一方のプロセスが他方のプロセスより優先されます。たとえば、脆性材料はフライス加工プロセスにより適合する可能性があります。

どちらのプロセスも高精度を実現しますが、特定の設計ではどちらかのプロセスを使用した方がより適切に実現できる場合があります。複雑な、非円筒形、または精密な切り抜きは、フライス加工を使用するとより簡単に実現できます。

旋削とフライス加工はどちらも大量生産に対応できる拡張性があります。ただし、部品の複雑さ、セットアップ時間、操作速度は、大量生産の場合にどのプロセスがよりコスト効率が高いかに影響を与える可能性があります。

材料コスト、機械コスト、工具コスト、運用コスト (人件費やメンテナンスを含む) などの要因はすべて、旋削加工かフライス加工かの決定に影響を与える可能性があります。

CNC 旋削における最近の技術革新には、より複雑な操作に追加の軸とツールが使用されるライブ ツーリング機能が含まれています。これにより、ターニングセンターでフライス加工作業を実行できるようになり、効率が向上し、セットアップ時間が短縮されます。

CNC フライス加工では、高速加工や、精度の向上と無駄の削減のために加工プロセスをシミュレーションおよび最適化できるソフトウェアの使用が進歩しています。

これらの技術の進歩により、CNC 旋削とフライス加工の両方の能力、効率、精度が向上しています。その結果、メーカーはより複雑な部品をより迅速かつ低コストで生産できるようになり、多くの業界でイノベーションが推進されます。

CNC 旋盤とフライス加工はどちらも現代の製造業に不可欠ですが、それぞれに独自の強みがあります。通常、旋削加工は円筒形の部品に使用され、フライス加工はより複雑な形状に使用されます。どちらを選択するかは、部品の設計、材料の種類、生産量などのプロジェクトの詳細によって決まります。

適切な CNC プロセスを選択すると、生産の効率、コスト、品質に大きな影響を与える可能性があります。したがって、CNC 旋削とフライス加工の両方の機能と限界を理解することは、製造業者と設計者にとって同様に重要です。

安全手順には次のものが含まれます。

- 適切な保護具を着用する

- 機械の使用規則に従ってください

- 機械を良好な状態に保つ

はい、多くの製品の製造には旋削とフライス加工の両方の操作が必要です。ミルターンセンターとして知られる機械によっては、これらの機能を 1 つのユニットに組み合わせたものもあります。

オペレーターは通常、正式な教育、実地訓練、認定資格を組み合わせて受ける必要があります。コンピュータープログラミング、機械操作、安全プロトコルに関する知識は不可欠です。

定期的なメンテナンスには、洗浄、注油、点検、摩耗した部品の交換が含まれます。機械の最適なパフォーマンスを確保するために、定期的な専門的サービスをスケジュールすることも重要です。

一般的な問題には、工具の摩耗または破損、表面仕上げの不良、寸法の誤り、機械エラーなどがあります。多くの場合、解決策は、切断設定の変更、工具の手入れ、正しいプログラミング、定期的な機械のメンテナンスで見つかります。

すべての問題には原因があります。問題を解決するということは、多くの場合、その原因を見つけて体系的な方法で対処することを意味します。

このガイドは、CNC 旋削とフライス加工の違い、および今日の製造におけるそれらの役割を理解するのに役立ちます。各方法には長所があり、適切な選択はデザインのニーズ、材料、必要な部品の数によって異なります。テクノロジーが進歩するにつれて、両方の方法の可能性も高まり、より複雑で効率的な製造方法が生まれています。