旋盤のリードスクリューは、とても便利な部品です。ねじを切るときの骨のような役割を担っているのです。つまり、切削工具をワークピース上に正確に位置決めする役割を担っているのです。この動きは既に制御されているため、適切な形状と仕上がりを実現する上で非常に重要です。それでは、旋盤のこの重要な部分について詳しく見ていきましょう。

ではまず、旋盤用リードスクリューとは何か?エンジニアならご存知でしょうが、分かりやすく言えば、旋盤ベッドと平行に伸びる長いネジ棒のことです。その主な機能は、旋盤モーターの回転を、キャリッジと切削工具の前進、後進、左右への直線運動に変換することです。この制御された動きによって、高精度な加工が可能になります。

リードスクリューは、リードスクリューにとって不可欠な高い精度と再現性を維持できます。これはまさに、ねじ切り加工において重要です。例えば、ワークピースにねじを切る場合、切削工具がワークピースを1回転させるごとに一定の距離を移動する必要があるような状況です。この同期は、リードスクリューが旋盤のギアシステムと連動することで実現されます。

リードスクリューは主にねじ切りに使用されますが、一部の用途では極めて微細な送り動作にも使用できます。 旋盤そのため、微調整のために手動でハンドルを操作する必要がなくなり、リードスクリューによってこのプロセスを自動化できます。ただし、一般的な送りにリードスクリューを使用しないと、特に独立した送りロッドを持たない旋盤では、余分な摩耗が発生します。

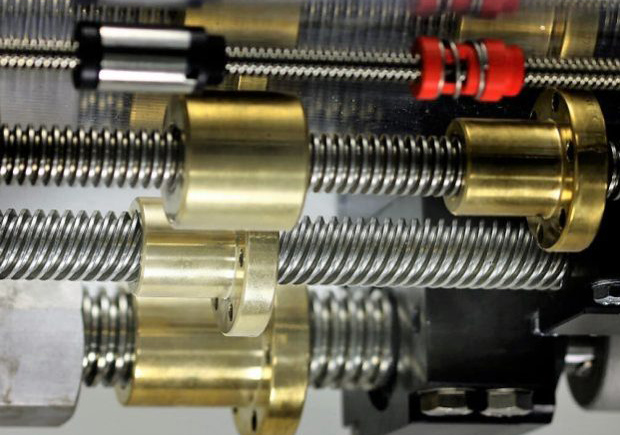

リードスクリューには様々な種類があり、それぞれに長所と短所があります。最も顕著な違いの一つは、リードスクリューに使用されているねじ山の種類です。

リードスクリューの種類とその利点および欠点 もう一つの大きな違いは、リードスクリューが作られるねじの種類です。

旋盤の送りねじには、アクメねじが最も一般的に使用されています。アクメねじは29度のねじ山角度と台形形状をしています。この形状は角ねじよりも加工しやすく、効率と強度のバランスが取れています。そのため、中程度の負荷に耐え、スムーズな動きを維持するのに十分です。

アクメねじは29度のねじ山形状をしており、非常に優れた設計です。そのため、標準工具で切削を継続することがはるかに容易で、四角ねじよりも製造コストが低くなります。同時に、この角度により、旋盤加工で一般的に行われる大きな軸方向荷重に耐えられる十分なねじのかみ合いが確保されます。そのため、一般的な旋削加工からねじ切り加工まで、ほとんどの旋盤用途に適した汎用性の高い選択肢となります。

Acmeリードスクリューの一般的な用途は、エンジン旋盤から二次加工用のCNC旋盤まで、ほぼあらゆる種類の旋盤です。精度、パワー、そしてコストのバランスの良さから、手動および自動加工のいずれの作業にも広く使用されています。ここで強調したいのは、ある程度の耐久性と、一般的な機械工場での使用に耐えられるということです。

名前の通り、四角い形状のねじ山です。摩擦が最も少なく、動力伝達に最も効果的なねじ山です。ご覧の通り、高い動力伝達を必要とする用途でよく使用されます。しかし、製造が最も難しく、コストも最も高くなります。

これらのねじ山はほぼ直角で、両側面がねじ軸に対してほぼ垂直であるため、一般的な設計と比較して、ラジアル方向の力と摩擦が最小限に抑えられます。このような高い効率により、トルク入力を直線運動に変換しやすくなり、高負荷運転に適しています。

しかしながら、角ねじは鋭い角を持つため、形状が複雑で、精密加工が非常に困難です。そのため、特殊な単刃切削工具が必要になり、機械加工に長時間かかる傾向があり、製造コストが高くなります。そのため、角ねじは主にニッチな用途で使用され、その高い効率性によって製造コストの増加を正当化できます。

台形ねじ:アクメねじと同様に、台形ねじはメートル規格に準拠していますが、ねじ山角度は30度です。ヨーロッパの機械ではリベット締めも使用されます。一部のアクメねじでも、ほぼ同様の性能が得られることがわかります。

台形ねじとアクメねじの最も明確な違いは、ねじ山の形状と、規格で定められた仕様における相互の比較にあります。台形ねじはISO(国際標準化機構)によって規定されており、特にヨーロッパではメートル法の機械においてデフォルトで選択されています。

性能面では、台形ねじはアクメねじと同等の強度と効率性を提供します。ねじ山角度がわずかに異なる(29度ではなく30度)ことは、ほとんどの旋盤用途では目立った違いをもたらしません。つまり、メートル法の機械を使用する場合は、台形ねじを使用する可能性が高いということです。

バットレスねじは、一方向の非常に高い荷重にのみ耐えるように設計されています。当然のことながら、バットレスねじは非対称の形状をしており、片方のねじはねじ軸に対してほぼ垂直で、もう片方は傾斜しています。そのため、疲労が一方向のみに作用する用途に最適です。

バットレスねじのほぼ垂直な側面は、一方向のスラスト荷重に効果的に抵抗するように設計されています。しかし、角度の付いた側面は適度な支持力しか提供せず、ねじの噛み合いを容易にする一方で、その欠点を補う必要があります。

したがって、この設計により、これらのタイプの油圧シリンダーは、パワープレス、ジャッキ、その他の機械など、1 つの主要な方向に力を加えるデバイスに非常に実用的になります。

バットレスねじは負荷に耐えることができますが、両方向の動きを伴うため、旋盤の中央送りねじほど馴染みのある用途ではありません。しかし、非常に強い一方向の力が必要な特定の旋盤機構では、バットレスねじが使用される可能性があります。

ボールねじは、従来の送りねじとは異なるカテゴリーに分類されることもありますが、非常に高精度な用途における代替品として用いられます。技術的には、ボールねじと機能は送りねじに似ています。ねじとナットの間にボールベアリングを組み込むことで、摩擦を低減します。

これにより、非常に滑らかで高精度な動きが実現します。ボールねじは、CNC加工工場の高精度機械で広く使用されています。ただし、従来の送りねじのようにコストが高く、衝撃を吸収できない場合があります。

この目的のため、スクリューとナットの間に循環ボールベアリングを採用することで、従来のリードスクリューに見られる滑り摩擦を大幅に低減しています。これにより、高い効率と摩耗の抑制を実現し、よりスムーズな動作を実現します。

ボールねじは、その高い精度と低摩擦性から、CNC旋盤などの高精度加工装置に最適な選択肢です。高度で複雑な加工工程に求められる、極めて微細な位置決めと移動を可能にします。しかし、このような優れた性能は、従来の送りねじに比べて高価です。

ボールねじはリードスクリューよりも精度と効率に優れていますが、製造と取り付けにコストがかかります。アクメねじや四角ねじは構造が頑丈であるため、突然の衝撃や激しい振動による損傷を受けやすい場合があります。

なぜ重要なのでしょうか? リードスクリューは旋盤の動作と精度にとって非常に重要です。適切なリードスクリューがなければ、多くの重要な作業が不可能になったり、不正確な結果になったりするでしょう。

Accurate Cut Granted を設定するには、初期セットアップ プロセスが非常に簡単です。

先ほども触れたリードスクリューは、精密なねじ山を作る上で重要な役割を果たします。ワークに切るねじ山のピッチは、リードスクリューのピッチ(ねじ山間の距離)と旋盤の歯車機構との関係によって決まります。この同期によって、ねじ山は均一かつ仕様通りに作られます。

ほとんどの旋盤では、切削工具を旋削加工中に自動送りするためにリードスクリュー機構が使用されています。これにより、手動で送り込む場合と比較して、安定した材料除去速度とより均一な仕上がりが保証されます。そのため、ご指摘のとおり、表面品質の向上に役立ちます。

リードスクリュー自体の精度は、加工部品の精度に直接影響します。リードスクリューが摩耗したり損傷したりすると、ワークの寸法や仕上がりが正確に保たれなくなります。精度と正確さはどちらも非常に重要であり、リードスクリューは顧客の高精度な要求を満たす上で不可欠な要素です。

旋盤でのリードスクリューの使い方

リードスクリューは、細く長いねじ山が刻まれたシャフトです。リードスクリューのねじ山は通常、アクメねじまたは台形ねじで、バックラッシュが小さくなっています。これにより遊びが最小限に抑えられ、工具の正確な位置決めが保証されます。スピンドルとリードスクリューを連結するギアトレインによって、リードとスピンドルの回転比は一定になります。ねじピッチまたは送り速度 — この比率によってねじピッチまたは送り速度が決まります。

ハーフナットは、リードスクリューのねじ山にロックする分割ナットです。噛み合うと、直接的な機械的接続が確立されます。この連結機構は、リードスクリューの直線運動をキャリッジに伝達します。ギアトレイン内にはクイックチェンジギアボックスが内蔵されており、異なるリード対スピンドル比に対応できます。これにより、様々な送り速度を実現し、異なるピッチのねじを切削できます。

他の機械部品と同様に、リードスクリューも経年劣化により摩耗しやすくなります。旋盤の一般的な問題を特定し、適切なメンテナンスを実施することは、旋盤の寿命と精度を延ばすために不可欠です。

あらゆるリードスクリューには様々な問題が発生する可能性がありますが、最もよくある問題は摩耗です。ねじ山の摩耗は、スクリューとナット間の摩擦によって経年劣化します。この摩耗は、スクリューとナット間のバックラッシュ、つまり遊びや緩みを引き起こす可能性があります。

旋盤の精度に影響を与える最も頻繁な故障と言えるでしょう。加工中に送り方向を変えると、バックラッシュによる誤差が顕著に現れます。

衝撃や不適切な取り扱いによってもリードスクリューが損傷することがあります。また、不適切な取り付けや支持ベアリングの摩耗によっても、位置ずれが生じる可能性があります。損傷や位置ずれは、リードスクリューの動作精度に重大な影響を及ぼす可能性があります。

ほこりやゴミ、例えばフケ、汚れ、切りくず、その他の異物などが、時間の経過とともにリードスクリューのネジ山に蓄積することがあります。これにより、ナットのスムーズな動作が妨げられ、摩耗や損傷につながる可能性があります。

潤滑は、リードスクリューアセンブリの摩耗とそれに伴う摩擦を防ぎます。潤滑が不足したり、不適切な場合は、摩擦と熱が過剰に発生し、早期故障につながる可能性があります。

特徴 | リードスクリュー | ボールねじ |

摩擦 | 高い | 低い |

正確さ | 適度 | 高い |

効率 | より低い | より高い |

料金 | より低い | より高い |

着る | より高い | より低い |

アプリケーション | 一般用途 | 高精度CNC |

リードスクリューのメンテナンスは難しくないので、慌てる必要はありません。特に手は清潔に保ちましょう。定期的な清掃と潤滑は非常に重要です。切りくずやゴミを取り除いたリードスクリューは、早期摩耗を防ぐことができます。

定期的なメンテナンスとリードスクリューおよびナットの潤滑は、摩擦を減らし、寿命を延ばすのに役立ちます。そのためには、表面に高品質の機械油を塗ってください。

リードスクリューに摩耗、損傷、または位置ずれがないか定期的に点検することも重要です。バックラッシュが大きすぎる場合は、リードスクリューナットの調整または交換が必要になる場合があります。

異常な動作がないか確認する 動作中に異常な音や振動がないか、自発的に確認してください。リードスクリューまたはそのサポート部品に問題があることを示している可能性があります。

CNC(コンピュータ数値制御)旋盤では、さらに重要な役割を果たします。CNC工作機械がプログラムされた指示を実行するには、正確で再現性の高い動作が不可欠です。

リードスクリューとは異なり、ほとんどのCNC旋盤は主軸に高精度ボールスクリューを採用しています。CNC工作機械は、リードスクリューに比べて摩擦がはるかに少なく、精度が高いボールスクリューを、繊細な作業に活用しています。

CNC旋盤では、リードスクリュー(またはボールスクリュー)は、旋盤のコンピュータシステムの誤作動によるサーボによって直接駆動されます。コントローラはサーボに位置コマンドを送信し、サーボはリードスクリューを回転させ、キャリッジと切削工具を必要に応じて移動させます。精度が求められるこの相互接続されたシステムでは、あらゆる要素が重要になります。

多くのCNC旋盤は、ロータリーエンコーダやリニアスケールなどのフィードバック機構を利用して、キャリッジの正しい位置を確認します。このフィードバックを利用することで、システムは多段階の調整を行い、切削工具を厳密な公差内で正確な位置に配置できるため、加工精度をかなり正確に制御できます。

何世紀にもわたり、親ねじは基本的な概念のままですが、材質と設計は継続的に変化しています。

研究者たちは、耐摩耗性の向上、摩擦の低減、強度の向上を実現する新しい材料とコーティングをリードスクリューに適用すべく研究を進めています。これにより、寿命の延長と性能向上が期待できます。

さらに、リードスクリューの性能を向上させるために、ねじ山プロファイルや統合潤滑システムの改善などの設計上の改善も行われています。

リニアモーターのような代替的な直線運動技術の登場により、一部の超高速・高精度アプリケーションでは、従来のリードスクリューは段階的に廃止されるでしょう。しかしながら、多くのアプリケーション、特にコスト効率と信頼性が重視されるアプリケーションにおいては、リードスクリューは今後も主要な部品として利用され続けるでしょう。

旋盤におけるリードスクリューは、一見シンプルに見えますが、正確な加工を行う上で極めて重要です。その用途は、正確なねじ切りのサポートから自動送りの実現まで多岐にわたります。現在の技術では摩擦を低減する新しい方法が開発されていますが、リードスクリューの基本理論は旋盤の設計の中核を成す要素であり続けています。

旋盤を扱うプロフェッショナルにとって、その機能、種類、メンテナンスを理解することは不可欠です。