CNC クローズド ループ システムへの道の始まりは、高度な生産技術の世界への入り口となります。 CNC の世界では、これらのシステムはフィードバック モデルにより精度の柱として機能します。すべての楽器がその役割を正しく果たしている交響曲を想像することができます。これは、これらのシステムの調整と精度です。

センサー、サーボ、ソフトウェアは、繊細に振り付けられた精度の相互作用を形成します。このマニュアルは初心者向けの方法を示し、現代の機械加工における技術的奇跡である閉ループ操作の秘密の方法に光を当てます。

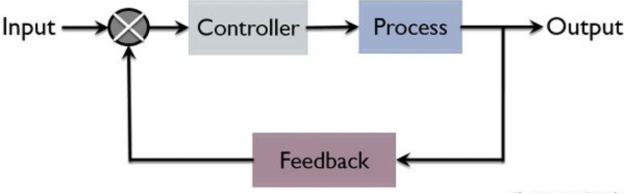

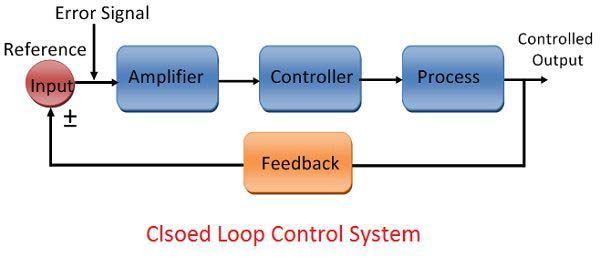

CNC システムのフィードバック ループにより、一定の精度監視が保証されます。モーターとドライブが同期し、ドリフトが減少します。高度なセンサーが微細なズレを検知し、瞬時に軌道を調整します。高速コントローラーは複雑なデータを解釈し、ツールパスを最適化します。

リアルタイムの調整が行われ、寸法の整合性が維持されます。これらのシステムは、信頼性の点で従来のオープンループのシステムを上回っています。高度なアルゴリズムを備えた CNC 閉ループ システムは、加工ダイナミクスを変革します。効率が向上し、ダウンタイムが減少します。精密工具は贅沢品ではなく、標準的なものになります。

CNC システムは、高度なアルゴリズムを備えており、複雑なタスクにおいて優れた制御を可能にします。フィードバック メカニズムが動作をオンザフライで調整し、精度を確保します。

軸のアライメントと主軸速度は高レベルの精度を維持します。迅速な調整はリアルタイムマークCNCの独自性です。複雑な加工では精度制御が最も重要になります。

CNC のクローズド ループ システムは、精度の向上に優れています。継続監視により微小な修正が可能です。校正精度は、洗練されたセンサーによって実現されます。複雑なジオメトリは、微調整されたメカニクスによって正確にレンダリングされます。精度の向上は優れた製品品質につながります。

CNC 閉ループ システムでは誤差マージンが大幅に低下します。継続的なモニタリングにより、不一致を早期に検出します。適応制御メカニズムによりエラーが迅速に修正されます。機械学習アルゴリズムは、潜在的な不正確性を予測して防止します。人間の介入が減ることで、エラーの可能性が最小限に抑えられます。エラーの削減は、一か八かの製造にとって非常に重要です。

CNC システムはフィードバックを活用して最適なパフォーマンスを実現します。センサーはリアルタイムのデータを収集し、意思決定を強化します。フィードバック ループは、結果を改善するためにパラメーターを調整します。変化する条件に対するインテリジェントな応答は、システムの高度化の例となります。フィードバックを利用して、CNC マシンは比類のない精度を実現します。

CNC 閉ループ システムには安定性が備わっています。継続的な監視により、一貫した運用が保証されます。変動は直ちに修正され、プロセスの完全性が維持されます。温度変動や材料の不一致には迅速に対処します。プロセスの安定性により、予測可能で信頼性の高い結果が得られます。

クローズドループシステムにより、CNC 操作の効率が飛躍的に向上します。スピードと精度が融合し、サイクルタイムが短縮されます。自動調整により時間とリソースが節約されます。合理化されたプロセスによりスループットが向上します。効率が大幅に向上し、全体的な生産性にプラスの影響を与えます。

CNC クローズドループ技術により、自動化が新たな高みに到達します。高度なプログラミングにより、複雑なタスクを自律的に実行できます。人間による監視が軽減され、運用速度が向上します。機械はより独立して動作し、現代の製造における自動化の力を示しています。

特徴 | CNCクローズドループシステム | CNC オープンループ システム | 比較の詳細 | 精度への影響 | 効率への影響 | 全体的なメリット |

制御機構 | フィードバックループ | フィードバックはありません | クローズドループはリアルタイムで調整します | 高精度 | 効率の向上 | 優れたクローズドループ |

エラー処理 | エラー訂正 | 誤り訂正なし | 閉ループでエラーを修正 | エラーの減少 | 安定したパフォーマンス | クローズドループが有利 |

精度レベル | 高い | 適度 | フィードバックによる精度の向上 | 精度の向上 | 一貫した出力 | クローズドループの利点 |

効率 | 高い | 変数 | リアルタイム調整により効率が向上 | - | 高効率 | クローズドループが有利 |

工程安定性 | 安定した | 安定性が低い | フィードバックにより一貫性が保証される | - | 定常運転 | クローズドループが好ましい |

自動化の統合 | 強化された | 限定 | 自動化システムとの統合の向上 | - | 自動化の強化 | 最適な閉ループ |

精度と効率における CNC 閉ループ システムの利点に関する表!

最新の精密航空宇宙工学の構成要素は、CNC 機械の閉ループ制御システムです。このようなシステムは常に稼働しており、運用プロセスを監視および調整して、完全に最適なプロセスを確保します。リアルタイム データはセンサーから制御ユニットにフィードバックされます。

調整は、あらかじめ決められた目標に従って自動的に行われます。出力は常に要求されたものと一致しており、それに応じて修正が行われます。統合部品はアクチュエーター、コントローラー、センサーです。システムの適応性により、複雑なタスクを管理できるようになります。

効率と精度を備えた閉ループ制御は、CNC の操作に革命をもたらしました。

閉ループ システムと比較すると、開ループ システムにはリアルタイムのフィードバックがありません。逆に、閉ループ システムは出力を追跡し、入力に変更を加えます。開ループでは、調整されていないプリセット条件が使用されます。閉ループシステムでは精度が剛性を上回ります。

閉ループは適応性に基づいており、開ループは固定パスに従います。閉ループでのエラー修正の自動特性は、開ループで得られるものとは異なります。

閉ループ システムの効率は、開ループ システムよりもはるかに高くなります。ミッションクリティカルで精密なタスクでは、クローズド ループ システムが使用されるのが一般的です。開ループ システムは実装が簡単ですが、応答性が低くなります。

フィードバックは閉ループ システムにおいて重要な役割を果たします。これにより、一定の調整と精度が得られます。センサーは、制御ユニットによる決定に影響を与えるデータを収集します。

フィードバック ループによって偏差が修正され、プロセスの一貫性が維持されます。即時データ分析はリアルタイム調整に使用されます。フィードバックを適切に使用すると、システム効率が向上します。フィードバックにより、CNC マシンはインテリジェントで柔軟なツールになります。

パフォーマンスの一貫性は、フィードバック プロセスを通じて実現されます。このシステムの適応性はフィードバックの質に依存します。フィードバック メカニズムにより、CNC 操作の精度と効率レベルが強化されます。

CNC の閉ループ システムはセンサーを利用し、情報を瞬時に中継します。モーター位置のフィードバックは超高速でコントローラーに届きます。調整はマイクロ秒単位で行われるため、運用効率が向上します。精度を維持しながら、システムは位置データに動的に応答します。センサー主導のフィードバックにより、プロセスの最適化が保証されます。

エラー検出は、CNC の閉ループ動作において極めて重要です。動きのズレはすぐに修正されます。コントローラーが逸脱を検知し、迅速に是正措置を講じます。精度は継続的な誤差調整によって維持されます。運用上の不整合に対するシステムの復元力が強化されます。

CNC での軸のキャリブレーションは、正確な操作のために重要です。各軸は最適なパフォーマンスを実現するために微調整されています。キャリブレーションには、X、Y、Z 座標の厳密なテストが含まれます。スムーズな動きを確保し、キャリブレーションにより機械的負担を軽減します。正確な軸調整により、完璧な実行が保証されます。

CNC の閉ループ システムの精度は最も重要です。動きは正確に制御されます。微調整により、カミソリのような精度が保証されます。機械的なドリフトを最小限に抑え、システムは厳密な制御を維持します。正確な操作により、比類のない製品品質が得られます。

自動補正は CNC の機能に不可欠です。システムの異常が発生した場合は、直ちに修正が行われます。自己修正メカニズムは環境変数に適応します。自動調整により運用の一貫性が保たれます。簡単な修正により、機械の寿命と信頼性が向上します。

一貫した品質は、CNC クローズド ループ システムの特徴です。繰り返しのタスクでは同じ結果が得られます。均一性は生産バッチ全体で維持されます。高い基準が一貫して維持されています。製品の均一性を確保するこのシステムは、製造の卓越性を体現しています。

CNCの高度な技術により精度の向上を実現。微細なディテールを正確に捉えます。高度なエンジニアリングにより高い精度が得られます。細部への細心の注意がシステムの出力を定義します。精度の向上は製品の優位性に大きく貢献します。

CNC でのシステム監視は包括的な監視を提供します。リアルタイムのデータフィードにより、運用状況が通知されます。継続的な監視により、システムの完全性が保証されます。監視により、予防的なメンテナンスが可能になり、潜在的な障害を回避できます。注意深くシステムを監視することで、運用寿命が確保されます。

CNC 機械には重要な緊急停止機構が備わっています。緊急事態が発生した場合、このようなシステムは即時シャットダウンを作動させます。オペレーターの安全は最優先事項であり、このような機能により事故の発生率が減少します。緊急停止への迅速な対応により、大きな損失を防ぐことができます。これらのフェールセーフにより、運用上の危険が大幅に最小限に抑えられます。

CNC 操作では、オペレーターは防護服を着用する必要があります。安全ゴーグル、手袋、イヤープロテクターを犠牲にすることはできません。発生する可能性のある破片や騒音から保護するには、ギアシールドが必要です。怪我を防ぐためには、防護服の着用が重要です。安全装置を頻繁に使用すると、一般的な操作性が向上します。

CNC 職場の清潔さは非常に重要です。破片や散乱物によって操作上の危険が生じる可能性があります。定期的に清掃すると、機械の動作を妨げる可能性のある物質の蓄積を防ぐことができます。適切に組織された環境により、運用が簡素化され、リスクが軽減されます。職場の清潔さと安全性の向上の間には直接的な関係があります。

CNC の安全性には定期的な機械と 彫刻とフライス加工 定期的にチェックします。定期的に検査を行うことで、潜在的な問題を早期に発見できます。スピンドル、モーター、さまざまなツールなどのコンポーネントは、継続的な監視に関連付けられています。これらのチェックを行うことで、予期せぬ故障を防ぐ予防保全が可能になります。機械を定期的に検査することで、より安全で一貫性のある手順が実現します。

CNC ユーザーには総合的な操作トレーニングが必要です。機械を効果的に管理すると、事故のリスクが軽減される可能性があります。訓練には安全な操作基準と緊急時の対応が含まれます。安全上の理由から、トレーニングを通じて機械の複雑さを理解することが重要です。訓練を受けたオペレーターは、危険なシナリオに直面する可能性が低くなります。

CNC マシンの寿命と安全性は定期的なメンテナンスによって決まります。定期的なメンテナンスにより、機械は最高の状態で稼働し続けます。事前の摩耗管理により誤動作を防ぎます。

メンテナンス手順は、より安全な操作環境に貢献します。適切にメンテナンスされた機械は、オペレーターに対する危険が軽減されます。

CNC 環境では、安全プロトコルに厳密に従う必要があります。プロトコルとは、機械の適切な使用方法や緊急時の対応などの手順です。

このような安全対策は定期的な訓練によって強化されます。安全プロトコルに従えば、リスクは最小限に抑えられます。また、作業環境を安全にするためには、すべてのオペレーターがこれらの規制を理解し、遵守することが不可欠です。

CNC クローズド ループ システムには、綿密なキャリブレーションが不可欠です。オペレーターは精密ゲージを使用して、X、Y、Z 軸を調整して最適な精度を実現します。キャリブレーションには PID コントローラーの微調整が含まれ、各コマンドが正確な動きに変換されるようにします。

ソフトウェア更新後の定期的な再調整により、システムの整合性が維持されます。校正ログは品質保証に不可欠です。

セットアップ後は、閉ループ CNC でのシステム テストが非常に重要です。テストには、サーボ モーターの応答性をチェックする診断プログラムの実行が含まれます。厳密なテストは現実世界の状況をシミュレートし、G コードの解釈における潜在的なエラーを特定します。

頻繁にテストを行うと寿命が延び、効率が保証されます。システム ログは、メンテナンス スケジュールに関する貴重な洞察を提供します。

CNC クローズド ループ システムの場合、ソフトウェア アップデートには交渉の余地がありません。これらのアップデートにより、G コード処理機能が強化されます。オペレータは既存のハードウェアとの互換性を確保する必要があります。

アップデート後は再調整することをお勧めします。アップデートにはバグ修正が含まれることが多く、システムの信頼性が向上します。定期的なアップデートは、システムの効率性と寿命の基礎を形成します。

CNC クローズド ループ システムで堅牢な接続を確保することが最も重要です。イーサネットまたは USB 接続のデータ転送の整合性を検査することが重要です。

接続が緩んでいるとデータ破損が発生し、精度に影響を与える可能性があります。定期的なチェックにより、予期せぬダウンタイムを防ぎます。接続の整合性は、ツールパスの実行の精度に直接影響します。

安全検査はクローズドループ CNC 操作の根幹です。検査官は、緊急停止、保護システム、スピンドル ロック機能を検査します。

すべての安全プロトコルが軍需産業の標準に準拠していることを確認することで、リスクを最小限に抑えます。オペレーターの安全のために定期検査は必須です。これらのチェックにより、潜在的な機械的故障が防止されます。

クローズド ループ CNC システムでは、正確なツールの取り付けが基本です。オペレーターは、正確な加工を行うために工具を正しく位置合わせする必要があります。基準点に対するツールのキャリブレーションにより、寸法精度が保証されます。ツールの取り付けが間違っていると、最終製品に重大なエラーが発生します。精度を維持するには、工具の摩耗を定期的にチェックする必要があります。

軸合わせ クローズドループ CNC では高い精度が要求されます。軸間の直角度を確保することで加工精度が向上します。アライメントのズレは完成品の誤差につながります。

レーザー位置合わせツールを使用して定期的にチェックすることをお勧めします。適切な位置合わせにより工具の摩耗が軽減され、機械の寿命が延びます。製品の品質を維持する上で重要な要素です。

CNC クローズド ループ システムにフィードバック メカニズムを統合することで、精度が向上します。センサーはツールの位置をリアルタイムで監視し、偏差を即座に調整します。

フィードバック ループによりエラーが修正され、製品が設計仕様を満たしていることが保証されます。この統合は、精度が最も重要な複雑な形状には不可欠です。継続的なフィードバックにより、システムの信頼性と製品の一貫性が向上します。

クローズドループ CNC システムは比類のない精度を誇ります。サーボモーターとエンコーダーを使用すると、微調整が日常的に行われます。精度レベルは最大 0.001 に達し、複雑なデザインに最適です。

リアルタイムのフィードバックにより、ツールパスの遵守が保証されます。このような精度は、航空宇宙など、正確性が要求される分野でのイノベーションを促進します。すべてのカットはシステムの正確さを反映しています。

誤差の最小化はクローズドループ CNC の特徴です。フィードバック ループは逸脱を即座に検出して修正します。システムの自己修正により、やり直しの回数が減ります。時間が経つにつれて、エラーが減り、大幅なリソースが節約されます。継続的なモニタリングにより、一貫した製品寸法が保証されます。これは製造におけるパラダイムシフトであり、エラーのない出力を優先します。

クローズドループ CNC の速度は著しく高速です。迅速なサーボ調整により、加工時間を短縮できます。従来のオープンループ システムを上回る速度で、生産サイクルを最適化します。

コンポーネントごとに節約された時間が蓄積され、全体のスループットが向上します。速度の向上は、特に大量生産環境において状況を一変させます。

クローズドループ CNC の効率は一例です。エネルギー消費が最適化され、運用コストが削減されます。原材料を効率的に使用することで廃棄物を最小限に抑えます。複雑なタスクを迅速かつ正確に実行するシステムの能力は、その効率性を支えています。このような効率は、リソースの最適化が鍵となる競争の激しい製造現場では極めて重要です。

クローズドループ CNC システムの信頼性は比類のありません。継続的なフィードバックにより、業務のスムーズな実行が保証されます。システムが潜在的な問題を自己診断するため、故障はほとんどありません。このような信頼性は、ダウンタイムが高くつく業界にとって非常に重要です。これは、中断のない長期運用向けに設計された堅牢なシステムです。

クローズドループ CNC の品質保証は本質的に重要です。正確な制御メカニズムにより、安定した品質が標準となります。定期的なチェックとフィードバック ループにより、高い基準が維持されます。このような保証は、品質が交渉の余地のない業界では非常に重要です。システムの設計は本質的に、高品質の出力を維持することに重点を置いています。

閉ループ CNC 操作の安定性は重要な利点です。外部条件の変動がパフォーマンスに与える影響は最小限です。安定した動作により、長期間にわたって安定した出力が保証されます。この安定性は、複雑で時間のかかる加工作業には不可欠です。これは、予測可能性と一貫性が最重要視される業界にとっての基礎です。

クローズドループ CNC マシンは基本的に監視を行っています。センサーはアクティブで、事前設定されたパラメーターと比較することで動きを追跡します。

逸脱があった場合は直ちに調整が行われます。オペレーティング システムは、最高のパフォーマンスを提供するコントロール パネルを通じてシステムの健全性を監視します。このような監視により、業務が法的範囲内で行われることが保証され、公平性が保証されます。

クローズドループ CNC では、精度調整を行うのは通常のことです。リアルタイムの微調整により、加工操作が最適化されます。マイクロメートルレベルでの微調整も可能です。

特定の材料を最適化するために設定を調整することで、オペレーターはより高品質の結果を得ることができます。この精度により、これまで不可能だった複雑な設計への扉が開かれます。

したがって、リアルタイムのフィードバックが閉ループ CNC 操作の基礎を形成します。センサーは情報を即座に送信し、リアルタイムの調整が可能になります。

このフィードバック サイクルにより、正確な仕様への準拠が保証されます。瞬間的な調整により、最終製品の精度は顕著になります。これは、対話型で適応的な CNC 加工方法です。

クローズドループ CNC におけるプロセスの最適化は継続的な追求です。運用データを分析すると、より良いパラメータが得られます。

効率的な加工を実現するために、速度、送り速度、工具経路が変更されます。このような最適化により、サイクル時間が短縮され、生産性が向上します。これらの小さな変更は、長期にわたって大きな運用効率の向上に貢献します。

クローズドループ CNC のエラー検出は非常に高度であり、さらに予防的です。システムは、大きな問題になる前に相違点を検出します。早期発見により、材料の無駄や工具の損傷を回避できます。予防的なアプローチとして、修正よりも予防を優先します。効率的な製造プロセスでは、エラー検出が常に行われなければなりません。

クローズドループ CNC は体系的な品質管理を備えています。製品の品質の一貫性はシステムの精度によって保証されます。チェックは基準が厳格であることを証明します。逸脱が生じた場合にのみオペレータが介入するため、このプロセスは効率的であると考えられます。精密産業ではこのような管理が必要です。

また、定期的なシステム アップデートを通じて、クローズド ループ CNC マシンが最適なパフォーマンスに維持されます。通常、アップデートでは新機能や効率の向上が提供されます。

最新バージョンのハードウェアとソフトウェアが動作することを確認することが不可欠です。システムの整合性は、更新後のテストによって確認されます。これらの改善は、機械が絶え間なく変化する技術環境に適切であり続けるために不可欠です。

A. CNC の世界では、開いたループと閉じたループは、今日の夜と同じくらい遠く離れています。閉ループにはフィードバック メカニズムがあります。情報の流れとして考えてください。

機械の動きをリアルタイムで制御します。第 2 に、単線を走る列車のようなフィードバック特性のない直線的な直線を特徴付ける開ループがあります。ただし、これはリアルタイムの変更に対して修正されないということは、閉ループとは異なり、開ループはそれ自体を修正できないことを意味します。

A. CNC マシンの閉ループ システムがバランス ポールを備えた綱渡りの役割を果たしているようなものです。このシステムは、綱渡りをする人が感じる小さな変化のように、常にフィードバックを受け取り続けます。機械の動きをリアルタイムで適応させ、あらゆる動作が正確に実行されるようにします。

この継続的な修正により、加工プロセスが順調に進み、エラーがほとんどなくなります。実際、この種の動的調整により、閉ループ システムが従来の方法よりも正確になります。

A. クローズド ループ CNC システムで作業すると、ルービック キューブを解き明かしているように感じることがあります。これらのシステムは、校正やメンテナンス要件の複雑さなどの課題に対して脆弱になるため、複雑です。

フィードバックのメカニズムが適切に調整されていることを確認することは、常に監視する必要がある課題です。さらに、ソフトウェアのアップデートや互換性の問題を維持することは、技術的な綱渡りに似ている可能性があります。これらの欠点は存在しますが、それらが提供する精度と適合性は、高度な CNC 加工の鍵の 1 つです。

CNC クローズド ループ システムの複雑さを理解すると、新たな製造の機会をもたらす高度なテクノロジーの世界が開かれます。このハンドブックは灯台のようなもので、これらのシステムが提供する正確さ、有効性、創意工夫の複雑な迷路を通して初心者を導きます。

好奇心旺盛で、この情報からさらに多くのことを知りたい場合は、情報の安息の地がここで待っています。 クンシアンセン。この発見の旅に出発し、CNC クローズド ループ システムが明らかにするさまざまな機会を発見してください。