複雑な製造の世界では、原材料は最終製品として現れる前に一連の切断プロセスを経て、魅力的な変化を遂げます。この作業における共通の要件の 1 つは、材料内に穴を作成することであり、そこでボーリング加工が中心となります。

実際、ドリルなどのさまざまな方法でワークピースに穴を開けることができますが、CNC ボーリングは、寸法精度に重点を置き、広々とした広い直径のキャビティを作成するための頼りになる技術として際立っています。

今日の記事では、その深さを明らかにします。 ボーリング加工、その複雑さに光を当てます。それでは、ボーリング加工の技術と科学、そして現代の製造業におけるその重要性を理解する旅を始めましょう。

ボーリングは、2 つの主な目的を達成するために設計された重要なサブトラクティブ製造技術です。1 つ目は、事前に穴あけまたは鋳造された穴を拡大すること、2 つ目は、寸法精度を向上させることです。このプロセスでは、機械加工の世界における真の職人であるシングルポイント切削工具を使用して、ワークピースの内部から材料を注意深く除去します。

ボーリングの美しさはその多用途性にあります。穴のサイズ、精度、直径、位置の制約などの特定の要件に応じて、ボーリング加工が理想的なソリューションとして浮上します。特に、かなりの寸法の穴を加工する場合に優れており、その固有の精度により、従来の穴あけ方法とは一線を画します。

使用する特定の工具や機械に関係なく、ボーリング作業には常に 3 つの基本的なタスクが含まれます。

正確な完璧さまで穴を拡大: ボーリングツールは、完璧な仕上がりを実現しながら、穴を正確かつ正確な寸法に拡大することに優れています。

経路の矯正: ボーリングは、事前に開けられた穴やねじ穴の経路を修正し、鋳造品の不完全性を滑らかにして、完璧な結果を保証します。

同心円状の調和の作成: ボーリングは、同心円状の穴を作成し、内径と外径を完全に調和して揃えるという素晴らしい偉業を達成します。これは、製造に不可欠な精度の偉業です。

ボーリング加工の魔法は、旋盤または CNC フライス盤によって設定されたステージで行われます。そこで特別に設計された工具、ショーの主役は、高精度の切削インサートを誇る有名なボーリングバーにほかなりません。ただし、この魅惑的なプロセスを開始するには、事前の作業、つまり掘削によるものであれ、鋳造によるものであれ、最初の穴の存在が必要です。

旋盤ベースのボーリングの舞台では、既存の穴に優雅に入るボーリングバーのヘッドが中心的な役割を果たします。旋盤は優雅に回転しながらワークピースを動かし、固定されたボーリング工具は穴の内側のエッジを繊細にトリミングします。芸術性を発揮するにつれて、穴は 1 インチずつ優雅に拡大し、意図した寸法に近づいていきます。

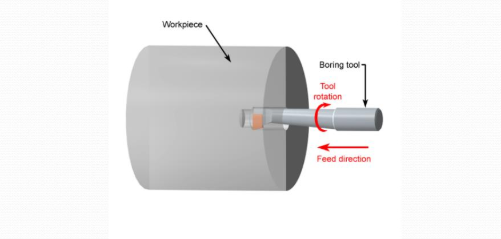

一方、フライス盤のバレエでは、ワークピースが静止した演奏者の役割を果たします。回転するボーリング工具は、指揮棒を持ったマエストロのように先導し、計算された精度で穴を完璧に拡大します。ワークピースは安定した状態を維持し、ツールが材料除去の魅惑的なダンスを実行できるようにします。

この交響曲がどの段階で展開しても、退屈という原則は一貫しており、揺るぎません。ボーリング工具とワークピースの優雅な相互作用により、穴の寸法が正確なサイズに達し、望ましい表面仕上げが得られるまで、ゆっくりと確実に穴の寸法が拡大され、細心の精度で変形されたワークピースが得られます。

ボーリングマシンの世界では、特定のタスクやワークの特性に合わせて調整された多彩なパフォーマーがステージを共有します。ここでは、ショーの主役と、製造現場を飾るさまざまな種類のボーリングマシンを紹介します。

これらの雄大な機械は、長尺ワーク専用の晴れ舞台に最適です。

高さ 144 インチ (3657.6 mm) のワークピースにも適切に対応できます。

多くの場合、テーブルは床に設置されますが、機械の滑走路に設置されることもあります。

フロア型 HBM は、直径 6 インチ (152.4 mm) から 10 インチ (254 mm) の範囲のボーリングバーを使用し、テーブル型 HBM と同様の形状を誇ります。

ラインボーリングマシンは、フロアタイプと同様に、精度を重視して設計されています。

これらの信頼できる主力製品は、中型から大型の角柱形状のワークピースに適しています。

彼らは、直径 3 インチ (76.2 mm) から 6 インチ (152.4 mm) の範囲のシングルポイント切削工具を使用し、作業テーブルと平行なスピンドルで保持します。

テーブルタイプの HBM は頑丈な構成を備えており、最も重い素材でも強力な切削力を発揮できます。

クランプとボルトがワークピースを固定し、リブ付きテーブルがワークピースを固定します。荷重を優しく支える構造です。

ボーリングバーの回転速度は 15 ~ 1500 RPM の範囲ですが、送り速度は調和のとれたリズムに従い、通常は 0.1 ~ 40 IPM に設定されます。

VBM は、水平テーブルと、ワークピースにエレガントに出入りする垂直方向に移動する主軸付きボーリングバーを備え、異なるスタンスをとっています。

重いワークピースを支えたり、直径 24 インチ (609.6 mm) もの大きな穴をあけたりできるほど頑丈です。

VBM のサブタイプであるジグボーラーは、高精度ベアリングを誇り、さまざまなサイズと仕様があり、CNC バージョンの人気が高まっています。

CNC ミルと CNC ルーターの世界には、さまざまなアプリケーションに対応する、さまざまなサイズと仕様の VBM もあります。

これらの繊細かつ精密な機械は、小さなワークピースのニーズに応え、細かい作業に適しています。

精密ボーリング盤は、時計の複雑な構造に見られるような、非の打ち所のない表面仕上げと極めて高い精度が最も重要である小型部品の製造を任されています。

Haas ST-30 のような高性能 CNC 旋盤でさえ、この役割を担うこともあり、スチールやチタンなどの堅牢な素材に正確な穴を巧みに加工します。

このような特徴を備えた製造業界は、各ワークピースの固有の要求に合わせてボーリング作業を調整し、精度、精度、効率が最高レベルにあることを保証できます。

これらのマシンを使用して実行できるさまざまな操作を一緒に見てみましょう。

専用のボーリングバーを使用して穴を開けます。

ワークの位置をボーリングバーに合わせて調整することで、複数の穴を連続して開けることができます。

ボーリングバーはスピンドルに取り付けられ、カッターは希望の寸法に設定されます。ライトカットが開始されます。

内径が測定され、必要に応じて速度と送りの設定が調整され、切断が完了します。

この操作には、ワークピースを成形するためのサドルの横送り動作が含まれます。

クロスレールとラムは任意の位置でロックされます。

テーブル上でワークが公転しながら、サドルが横方向に移動します。

切り込みの深さはラムによって制御されます。

ツールヘッドを必要な角度まで回転させることにより、テーパー面や円錐面が形成されます。

ツールヘッドの旋回能力を超える大きな夾角を持つ円錐面の場合は、クロス送りと下送りを組み合わせて必要なテーパを切削します。

この操作では、ラムの水平方向の動きを防ぐためにサドルがクランプされます。

ラムは下向きに供給されます。

大径の穴はツールヘッドをワークに直接送り込むことで開けられ、小径の穴はツールヘッドに取り付けられたボーリングバーを使用して成形されます。

成形作業と同様に、このプロセスはサドルの横送り動作によって実行されます。

製造の世界では、精度と品質は交渉の余地がありません。ボーリング加工の複雑さを調査するにつれて、完璧な精度の必要性が明らかになりました。そこが、YANGSEN がステージに上がり、お客様の精密製造ニーズに応える準備ができているところです。

20年以上この業界で働いてきたことで、私たちは完璧なスキルを習得してきました。 75,000 平方メートルを超える敷地に 500 名を超える高度な専門知識を持つ従業員を擁する当社の最先端の施設は、当社の卓越性への取り組みの証です。

今すぐお問い合わせいただき、製造体験を再定義する精度と品質の旅に乗り出しましょう。完璧だけを求める人々の仲間入りをしましょう。 ヤンセン、精度は単なる約束ではありません。それは私たちの遺産です。