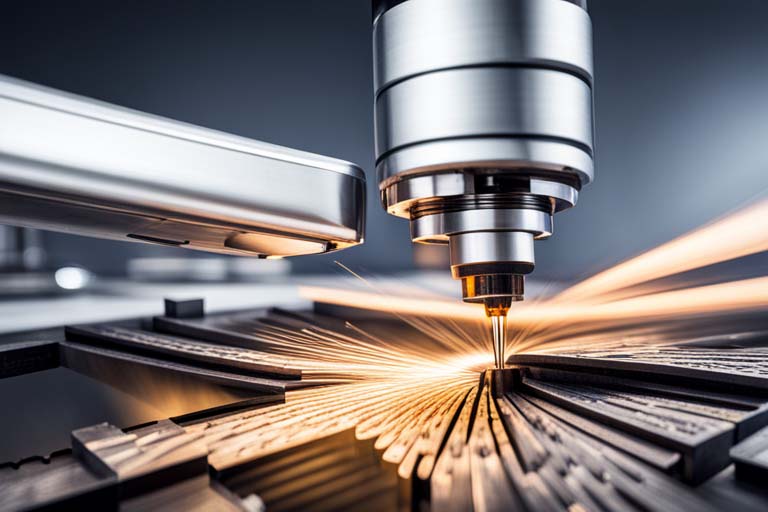

進化し続けるものづくりの現場で、 CNCマシン は、新時代の自動化と優れた効率性の到来を示す極めて重要な影響力を持つ存在としての地位を確立しました。これらの並外れた装置は、最先端のテクノロジーを採用しており、細心の注意を払ったコンピューター システムによって管理され、工具や機械の動きを卓越した精度で制御します。これらは、自動車、航空宇宙、エレクトロニクス、医療などのさまざまな分野で重要な役割を果たしています。

表面仕上げのプロセスは CNC 機械加工の重要な要素であり、機械加工された部品を粗い状態から洗練された傑作に移行させる手順を表します。これには、表面を強化し、望ましい外観、感触、機能性を注入するという繊細な作業が含まれます。完璧な表面仕上げは、コンポーネントの性能、耐久性、美観に大きな影響を与えます。このような完璧なレベルに到達するには、表面仕上げに影響を与える要素を理解し、完璧な表面の製造を容易にする方法を習得することが重要です。

表面仕上げは、機械加工後のコンポーネント表面の質感と均一性に関係します。これは粗さに基づいて評価され、表面の理想的な形状からの平均的なずれを示します。研磨された表面仕上げは、次のような多くの要素にとって不可欠です。

· アイテムの視覚的な魅力を高め、より魅力的にします。

· 摩擦や摩耗が減少し、コンポーネントの耐久性が向上する可能性があります。

· 性能を損なう可能性のある表面の傷の可能性を低減することで、適切な動作を保証します。

自動車や航空宇宙などの業界では、表面仕上げは部品が正しく動作するための重要な要素と見なされています。たとえば、自動車エンジンでは、適切な潤滑を維持し、摩擦を低減するために、シリンダー壁とピストン リングの表面仕上げを管理することが不可欠です。航空宇宙利用では、最高の性能と安全性を保証するために、タービンブレードやその他の重要なコンポーネントの表面仕上げに細心の注意を払う必要があります。

CNC 加工における最終的な表面品質には、多数の要素が影響を与える可能性があります。これらの要素は、機械関連の要因、工具関連の要因、および切削パラメータにグループ化できます。

機械関連の要因

機械関連の要因には次のものが含まれます。

・機械の頑丈さ。

・振動の存在。

・機械の動作の正確さ。

振動を最小限に抑えた堅牢な機械は、より洗練された表面仕上げに貢献します。

ツール関連の要因

工具関連の要因には、切削工具の設計と材質が関係します。すくい角や逃げ角などの工具の設計は、切りくず形成とその後の表面仕上げに影響を与える可能性があります。工具の材質は、最高の動作と表面品質を保証するために、加工される材質を考慮して選択する必要があります。

切断パラメータ

切削速度や送り速度などの切削パラメータは、表面仕上げに大きな影響を与えます。目標の表面仕上げを達成するには、適切な切削パラメータを選択することが重要です。

適切なツールの選択と切削パラメータの微調整は、CNC 加工で理想的な表面仕上げを確保するための重要なステップです。

適切なツールの選択

CNC 機械製造業界のフロントランナーとして、Yangsen は多様な代替工具を備えた一連の革新的な製品を提供しています。工具の選択は、加工する材料の種類、望ましい表面仕上げ、特定の用途の明確な要求など、多くの要素に左右されます。

切削パラメータの最適化

Yangsen の CNC マシンは、切削パラメータの優れた制御を提供し、メーカーが切削速度、送り速度、切込み深さなどの側面を微調整できるようにします。これにより、生産性とのバランスを維持しながら、求められる表面仕上げを達成できるようになります。使用されているトーンはプロフェッショナルです。

YangSen の CNC マシンは、適応性と精度の両方について微調整されており、さまざまな分野にわたって最先端のソリューションを提供するというブランドの献身的な姿勢を証明しています。これらの機械は、複雑な製造手順を深く理解して設計されており、自動車、航空宇宙、医療、重機業界での幅広い使用を保証します。各機械には高度な技術が組み込まれており、優れた運用効率と均一な生産品質を実現します。そのため、このデジタル時代の業績向上を目指す企業にとって、これらは不可欠な資産となっています。

モデル | YSM-9038 | YSV-855-5X | YSV-966 | YSM-9032 | YSM-7032 |

最大。 X軸移動量 | 9000mm | 850mm | 900mm | 9000mm | 7000mm |

最大。 Y軸移動量 | 3800mm | 550mm | 600mm | 3200mm | 3200mm |

最大。 Z軸旅行 | 1250mm | 550mm | 600mm | 1000mm | 1000mm |

最大ワーク長さ | 8800mm | 1000mm | 1020mm | 8800mm | 6400mm |

最大ワーク幅 | 3000mm | 550mm | 570mm | 2600mm | 2600mm |

最大ワーク重量 | 52T | 800KG | 800KG | 30T | 25T |

処理 | 穴あけ、 タッピング、フライス加工、 表面フライス加工 | 表面フライス加工、 穴あけ、 タッピング | 表面フライス加工、 穴あけ、 タッピング | 穴あけ、 タッピング、フライス加工、 表面フライス加工 | 穴あけ、 タッピング、フライス加工、 表面フライス加工 |

Yangsen の高度な CNC マシンは、工具跡や表面の欠陥を最小限に抑えるように専門的に設計されており、優れた高品位な仕上げを約束します。

これらの最先端の機械は、ツールパス最適化手法を活用して、最終表面へのツールマークの影響を軽減します。 CNCYangsen の機械は、工具の軌道を細心の注意を払って調整することにより、工具跡の目立つ兆候を減らし、より洗練された表面を実現します。

独自の工具摩耗補正機能を備えたヤンセンの CNC 機械は、加工プロセス全体を通じて均一な表面仕上げを維持します。これを行うには、工具の摩耗を注意深く追跡し、それに応じて切削パラメータを変更します。

Yangsen の CNC マシンは、びびりを抑えるために主軸速度や送り速度などの切削パラメータを巧みに制御します。この革新的なアプローチにより、加工中の振動が抑制され、よりシームレスな表面仕上げが実現します。これらの機械がどのように加工技術を完成させ、可能な限り滑らかな表面を実現するかを見るのは本当にエキサイティングです。

CNC 加工において、シームレスな表面仕上げを実現するための潤滑と冷却の重要性は、どれだけ強調してもしすぎることはありません。

Yangsen の CNC 機械には、優れた潤滑機構が装備されています。これらのシステムは、ワークピースと切削器具の間の摩擦を軽減し、それによってより洗練された表面仕上げを実現し、工具の磨耗を最小限に抑えます。

CNCYangsen の CNC マシンには、高度な冷却ソリューションが組み込まれています。これらは、機械加工プロセス中に発生する熱を除去するように設計されており、ワークピースへの熱的損傷を回避し、表面仕上げを向上させます。口調は完全にプロフェッショナルです。

CNCYangsen の CNC テクノロジーの比類のない加工後の表面改善機能を体験してください。

当社の機械を使用してバリ取りを柔軟に選択してください。手作業でバリを除去するか、機械的にバリ取り機を使用するかにかかわらず、常に粗い部分や突き出たエッジのない完全に滑らかな表面が得られます。.

当社の CNC マシンの研磨機能の効率性を実感してください。バフホイールや研磨剤を使用した手作業による研磨でも、専用の機械を使用した機械研磨でも、最終的には傷が残らず、完璧で光沢のある仕上がりになります。製品が目の前で変化する様子をご覧ください。

CNCYangsen は、一流の品質管理手順の導入に真剣に取り組んでおり、すべての CNC 機械加工部品の均一な表面仕上げを保証しています。

へこみ、擦り傷、工具跡などの潜在的な表面欠陥を見つけるために、厳密な目視検査が行われます。これに加えて、寸法と公差のチェックも実行し、部品が必要な仕様に準拠していることを確認します。

CNCYangsen は、ノギス、マイクロメーター、表面粗さ試験機などの高精度測定ツールを使用して、部品の表面仕上げや主要な寸法を測定します。これらの測定値は指定されたベンチマークと照合され、許容範囲内に収まることが確認されます。

CNCYangsen の CNC 装置は、高精度の作業のための優れた表面仕上げ手順を提供し、優れた表面を保証します。

これらの機械は、電解液と電荷を使用して非常に正確な表面テクスチャと複雑なデザインを実現する電気化学処理 (ECP) を統合しています。

CNCYangsen の CNC 装置は、研磨媒体フロー技術 (AMFT) を適用し、ワークピースを通して厚い研磨物質を推進して、材料の除去と表面の精製を行います。この方法は、複雑な内部経路や詳細な構造を強化するのに最適です。

CNCYangsen の最高級 CNC マシンを使用して、製造能力を新たな高みに引き上げましょう。仕上げに影響を与える要素を理解し、適切なツールと切削パラメータを選択し、傷を減らすための方法を適用することで、完璧な表面仕上げを生み出す上で優位に立つことができます。厳しい品質チェックを実施し、高度な表面仕上げ技術を駆使しています。 CNCYangsen を使用すると、ただマシンを手に入れるだけではありません。あなたは、部品が最も厳しい表面仕上げ基準を満たすことを保証する、卓越性の約束に投資していることになります。 CNC 加工のパワーを最大限に引き出すエキサイティングな旅に備えてください。

CNC 加工では、表面仕上げという用語は、加工作業中に部品に生成される表面の状態、感触、滑らかさを指します。これは、表面の粗さ、起伏、全体的な外観など、表面の具体的な特徴を特徴づけます。表面仕上げは、最終製品の実用性、見た目の魅力、効率に影響を与えるため、重要な要素です。望ましい表面仕上げを得るには、工具の選択、切削パラメータ、冷却剤/潤滑剤、材料の特性、機械の安定性、工具の摩耗などの要素を調整する必要があります。これらの要素を最適化することで、製造者は機械加工部品上に、より洗練され、正確で、見た目にも美しい表面を作成できます。

機能性:

機械加工部品の表面仕上げは、その動作能力と性能に大きな影響を与える可能性があります。シームレスに噛み合ったり、滑らかに滑ったり、低摩擦を示す必要があるコンポーネントの場合、最適な機能を確保するには洗練された表面仕上げが不可欠です。

美学:

表面仕上げは、最終製品の視覚的な魅力に大きく影響します。優れた表面仕上げにより全体の美しさが向上し、パーツに洗練された完全な外観が与えられます。この要素は、最終ユーザーにさらされる消費財やコンポーネントにとって特に重要です。

生産性:

理想的な表面仕上げにより、研磨、研削、サンディングなどの追加の後処理作業の必要性が軽減されます。 CNC 加工中に必要な表面仕上げを達成すると、メーカーは三次作業に関連するリソースを節約でき、効率が向上します。

パフォーマンスと耐久性:

適切な表面仕上げにより、機械加工されたコンポーネントの耐久性と作業効率が向上します。摩耗と摩擦を軽減し、腐食の可能性を抑え、疲労、歪み、または環境要素に対する部品の耐性を高めることができます。この側面は、航空宇宙、自動車、ヘルスケア産業など、信頼性と寿命が最優先される分野では特に重要です。

シーリングとコーティング:

場合によっては、部品の適切なシールやコーティングを確実に行うために、特定の表面仕上げを達成することが重要です。たとえば、液体や気体に対する効果的なシールを保証したり、ペイント、メッキ、陽極酸化処理などのコーティングに適切な下地を提供したりするには、洗練された表面仕上げが必要な場合があります。

精度と公差の管理:

表面仕上げは、CNC 加工の精度と公差の管理に密接に関係しています。厳しい公差が要求されるシナリオでは、指定された寸法の前提条件を満たすために、一貫した制御された表面仕上げを実現することが必要です。

確かに、加工される材料の性質は CNC 加工の表面品質に影響を与えます。さまざまな材料にはそれぞれ異なる程度の機械加工性があり、表面品質に大きな影響を与える可能性があります。材料の剛性が高くなると、工具の摩耗が増大し、表面が粗くなる可能性があります。切りくず形成の特性、発熱、材料の表面の堅牢性などの要因も表面仕上げに影響します。材料の特性を認識することは、適切な工具の選択、切削パラメータの定義、および表面品質を向上させるための加工戦術の計画に役立ちます。声のトーンがプロフェッショナルです。

機械加工ツールの選択は、最終的な表面仕上げを形成する上で非常に重要です。鋭利で高品質の工具を使用すると、よりきれいな切断とより洗練された表面が保証されます。逆に、鈍い工具や標準以下の工具を使用すると、工具のビビリや振動が大きくなり、表面が不均一になる可能性があります。さらに、使用されるさまざまな工具 (エンドミル、フェースミルなど) も表面仕上げに影響を与える可能性があります。

実際、工具の軌道、切削基準、実装された技術を含む、採用された加工戦略は、最終的な表面品質に大きな影響を与える可能性があります。工具の軌道を強化してより滑らかな動きを実現し、切削パラメータを微調整し、適切な仕上げプロセスと工具の選択を利用することで、望ましい表面仕上げを達成することができます。機械加工戦略を完璧にすることで、メーカーは機械加工する部品の表面品質を向上させることができます。

確かに、後処理方法を適用すると、CNC 加工によって得られる表面品質を向上させることができます。後処理とは、主要な CNC 機械加工操作に続いて、機械加工されたコンポーネントに対して実行される補足的な手順を意味します。

後処理によってサーフェスの品質を向上させる方法は次のとおりです。

サンディングと研磨:

これらのプロセスでは、表面を精製し、ツールマークを除去し、優れた仕上げを達成するために研磨物質または研磨剤の使用が必要になります。この方法により、小さな傷がなくなり、より滑らかで磨かれた表面が得られます。

バフ掛け:

このプロセスには、表面品質をさらに高めるために、研磨ホイールまたは研磨パッドと研磨剤を組み合わせたものが組み込まれています。小さな傷を取り除き、表面の平滑性を高め、コンポーネントに高度な光沢と光沢を与えるのに役立ちます。

バリ取り:

この手順には、機械加工されたコンポーネントから鋭いエッジ、バリ、または余分な材料を除去することが含まれます。これらの望ましくない要素を除去することにより、バリ取りにより全体的な表面品質が向上し、より滑らかで安全な取り扱いが可能になります。

化学処理:

エッチング、不動態化、コーティングなどの化学的手順を使用して、表面特性を変更し、表面品質を向上させることができます。これらの処理により、耐食性を高めたり、装飾的な仕上げを施したり、特定の機能的特性を実現したりできます。

表面コーティング:

塗料、メッキ、粉体塗装などの表面コーティングを施すと、見た目の美しさが増すだけでなく、表面品質も向上します。コーティングは、表面の傷を隠す滑らかで一貫した層を提供し、最高に優れた仕上げを実現します。

後処理技術により、製造作業に追加の時間、費用、および複雑さが組み込まれる可能性があることを認識することが重要です。適切な後処理技術の選択は、特定の要件、望ましい表面特性、および CNC 加工によって得られる表面品質の程度によって決まります。