精密製造の世界では、機械加工は複雑な部品の成形と切断において重要な役割を果たします。テクノロジーの進歩により、比類のない精度と多用途性を実現するために、より生産性の高い加工方法が開発され続けています。同様に、高度な機械加工構成が最近開発され、大きな人気を得ているのを見たことがあるかもしれません。中でも、5 軸加工、3+2 5 軸加工、4+1 5 軸加工の構成が広く流通しています。しかし、今日では選択ははるかに複雑になっています。どれが一番いいですか?あなたの産業ニーズに最も適しているのはどれですか?それらの主な違いは何ですか?これらの信じられないほど高度な構成について混乱するかもしれません。

したがって、このブログ投稿では、5 軸、3+2、および 4+1 という 3 つの一般的な加工構成を区別する特徴的な機能について詳しく説明します。それぞれが優れている実際の例を紹介するとともに、それぞれをユニークにする違いを明らかにします。したがって、それぞれの主な特徴を詳しく知りたい場合は、最後までお付き合いください。どの構成がニーズに最も適しているかを情報に基づいて決定するのに役立つことを保証します。さぁ、始めよう!

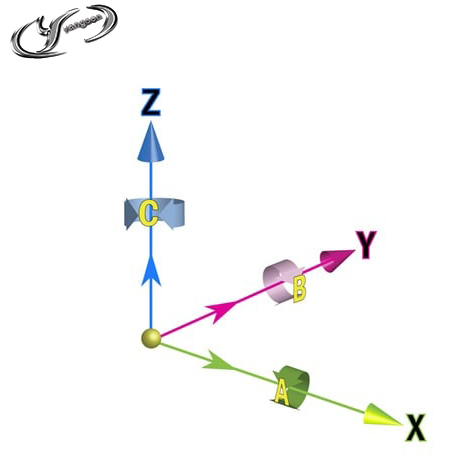

CNC 加工に関しては、軸の数が機械の機能と多用途性を決定する上で重要な役割を果たします。さて、軸とは何でしょうか? CNC マシンには通常、X 軸、Y 軸、Z 軸の 3 つの軸があります。これらの軸は、切削工具またはワークピースを加工する際の方向または動きに対応します。簡単に言うと、これらは実際にワークピースの結果の精度と精度を決定する機械加工プロセスの極めて重要な機能です。簡単な内訳をご覧ください。

1. X 軸: 左から右、またはその逆の水平移動を制御します。

2. Y 軸: 前後の垂直方向の動きを処理します。

3. Z 軸: これは、スピンドルまたは工具の長さに沿った垂直方向の動きを管理し、切り込みの深さを制御します。

これらの主軸に加えて、加工プロセス中の輪郭、アンダーカット、角度などのより複雑な操作のための回転軸もあります。

4. A 軸: X 軸を中心とした回転が可能になり、角運動が可能になります。

5. B 軸: A 軸と同様に、Y 軸を中心とした回転が可能になります。

6. C 軸: この回転軸により、Z 軸を中心とした回転が可能になります。

航空宇宙、自動車、医療、金型製造業界など、どこで働いているかは関係ありません。 5 軸、3+2、および 4+1 の加工動作は、フライス加工分野で製品を製造する最も一般的な方法であることは間違いありません。これらにより、ワークピースを制御して材料を最高の精度で除去できるようになります。

ただし、この最先端のテクノロジーを業界で活用するための最初のステップは、これらの加工構成の主な違いを理解することです。これらのそれぞれの機能、プロセス、顕著な特徴を理解すると、CNC 加工プロセスを効果的に最適化し、優れた結果を達成することができます。

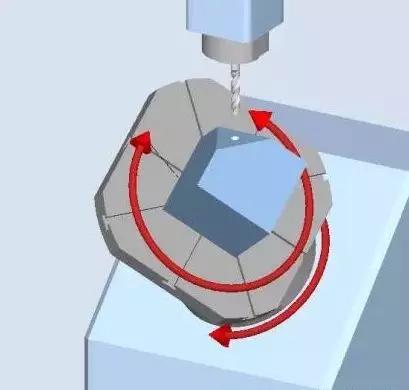

まずは、 5軸 マッチング構成。これには、X、Y、Z の 5 つの軸に沿った切削工具の同時移動と、X 軸と Y 軸の周りの回転が含まれます。この手法により、最高レベルの柔軟性が得られます。つまり、より少ないセットアップとより短い時間で複雑な形状を作成できます。

5 軸加工では、工作機械が 5 軸を通して切削工具を移動させる間、ワークパーツは静止したままになります。ご覧のとおり、回転軸により切削工具を傾けたり回転したりすることができます。これにより、さまざまな方向からワークピースの複数の角度およびすべての面にアクセスすることが容易になります。したがって、効率が向上し、サイクルタイムが短縮され、表面仕上げが改善されます。さらに、この特性により、5 軸加工機は複雑な部品、彫刻された表面、複雑な輪郭の加工に最適になります。

工具中心点 (TCP) は、工具がワークピースと相互作用する基準点です。 5 軸加工では、一貫した TCP を維持することが重要です。工具が複数の軸に沿って移動すると、マシンコントローラーは最適な工具の向きとワークピースとの接触点を維持するために必要な調整を計算します。この機能により、精度が向上するだけでなく、表面仕上げが向上し、ツールマークの発生が軽減されます。

●柔軟性と再現性の向上

5 軸加工により、比類のない柔軟性が期待できます。複数の軸に沿った同時移動が可能であると同時に、位置を変更することなくワークピースのすべての面を加工できます。この柔軟性は、複雑な形状や複雑な部品に最適です。さらに、この加工には短い切削工具が必要です。これは、工具寿命の延長と高い再現性を意味します。

●改善されました精度と高精度

前述したように、5 軸加工により再位置決めが減少します。これは、エラーの可能性を最小限に抑え、機能を強化するのに役立ちます。したがって、全体として、結果は非常に正確で、寸法的にも正確です。

●滑らかな表面仕上げが可能

ツールを傾けたり回転したりできるため、5 軸加工機は表面仕上げを改善し、表面間の移行をよりスムーズに行うことができます。

●サイクルタイムの短縮

5 軸加工機を使用する場合、複数のセットアップやワークピースの再配置は必要ありません。そのため、全体的な生産時間が短縮されます。

●機械コストが高い

業界向けに 5 軸 CNC マシンの導入を計画している場合は、他の構成と比較してより高い初期投資が必要であることに留意する必要があります。

●複雑なプログラミング

5 軸機械の操作には、追加の軸と運動学的考慮事項のため、より高度なプログラミング スキルが必要です。したがって、これらの複雑な多軸動作の能力を最大限に高めるには、熟練したオペレーターが必要です。

● TCP管理

加工プロセス全体を通じて工具中心点 (TCP) を正確に維持することが重要です。したがって、エラーを引き起こす可能性のある逸脱を防ぐために、より注意する必要があります。

5 軸加工は、航空宇宙タービン ブレードや高空飛行アプリケーションの製造において真の変革をもたらします。医療分野では、 カスタム整形外科インプラント 個人の固有のニーズに完全に適合します。そして、製造業のことも忘れてはいけません。5 軸加工は、機械や装置の複雑な構造コンポーネントや特殊部品の成形に驚異的な効果を発揮します。

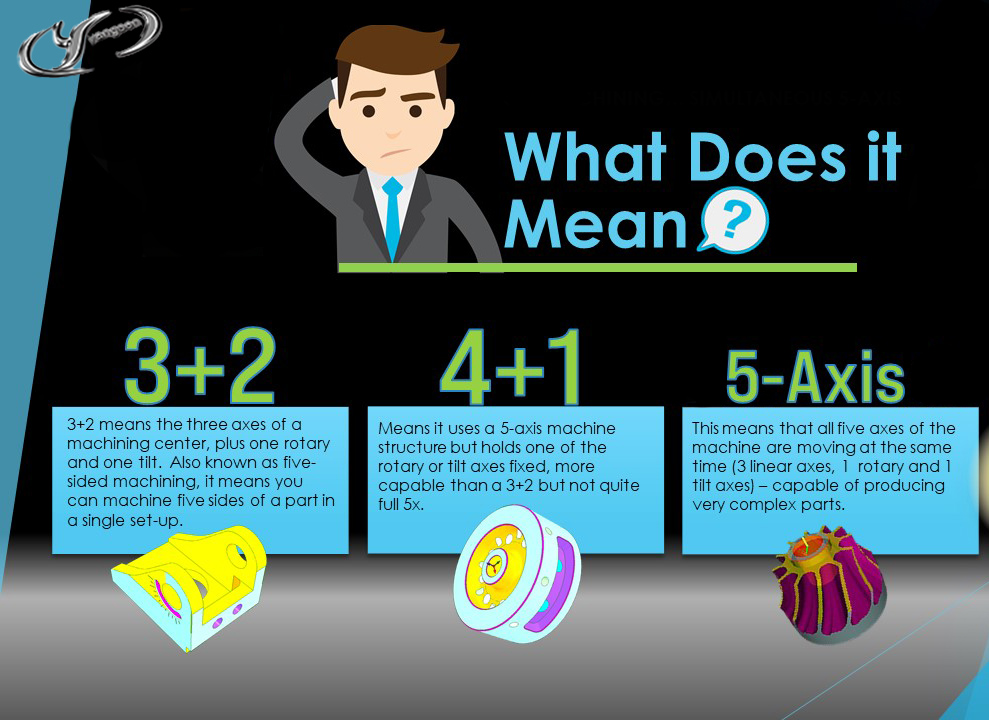

3+2 軸加工は位置 5 軸加工として知られています。また、3 つの主直線軸 (X、Y、Z) と追加の 2 つの回転軸 (通常は A 軸と B 軸) を使用してワークピース上で機械加工操作を実行することも含まれます。ただし、3+2 軸加工では、追加軸の回転が 5 軸で同時に発生するのではなく、順番に発生することに注意する必要があります。

3+2 軸加工では、最初に手動または自動の手段を使用してワークピースを特定の角度に固定します。次に、標準的な 3 軸の動きを使用して機械加工操作が実行されます。つまり、切削工具は所定の方向で必要なすべての表面に到達します。

3+2 軸加工における TCP の動きは、異なる角度の間で部品が再配置されるため、不連続になります。これにより、操作間の移行時にわずかな不一致が生じ、表面仕上げや精度に影響を与える可能性があります。さらに、セットアップ中に TCP を正確に決定し、加工プロセス全体を通じて TCP を維持することが重要です。

●簡素化されたプログラミングを提供

完全な 5 軸加工と比較して、3+2 軸加工では追加の軸が同時にではなく順番に使用されるため、プログラミングが容易になります。したがって、この構成は、急な壁やキャビティ内のアンダーカットなど、すべての面を同時に切削する必要がない部品に最も適しています。

●費用対効果の高い

3+2 軸機械は、真の 5 軸機械よりも比較的安価です。これにより、中小企業を経営している場合でも、よりアクセスしやすくなります。

● 複雑なフィーチャーを製造するためのアクセスの向上

3+2 構成では、安定した位置決めにより、他の方法では処理できない困難な領域にアクセスできます。車のエンジンのシリンダー ヘッドを製造するとします。 3+2 マシンは、追加の 2 つの回転軸を使用してシリンダー ヘッドをさまざまな方向に傾けることができます。これにより、機械は燃焼室やバルブシートなどのすべての重要な表面に到達することができ、優れた表面品質が保証されます。

● 同時動作の制限

本当の 5 軸加工とは異なり、3+2 軸加工ではワークピースのすべての面で同時に切削を実行できないため、特定の設計の可能性が制限される可能性があります。

●柔軟性の低下

3+2 軸加工ではアクセスが改善されますが、必要なすべてのフィーチャに到達するにはワークピースの位置変更が必要になる場合があり、余分なステップが追加され、サイクル タイムが増加する可能性があります。たとえば、あなたが欲しいのは 深いポケット ワークピース内で斜めに配置されます。これには、ワークピースの位置を複数回再調整する必要がある場合があります。これが、セットアップ時間が増加し、加工精度に影響を与える可能性がある理由です。

3+2 マシニングは、独自のアプリケーション セットをもたらします。金型製作用途として、複雑な形状の製品の製作に活用できます。 プラスチック射出成形。さらに、工具産業では、精密切削工具、金型、その他のプロトタイプの製造に 3+2 機械加工が採用されています。

インデックス付き 5 軸加工とも呼ばれる 4+1 軸加工機は、以下を使用して操作を実行します。4 つの主直線軸 (X、Y、Z) と 1 つの追加の回転軸 (通常は A 軸または B 軸)。 3+2 軸加工と非常によく似ており、追加の軸は順番に回転し、各操作中に固定されます。ただし、追加の軸は通常、連続的な回転ではなく、特定の角度での位置決めに限定されます。

この設定では、機械は 4 番目の軸をロックしますが、5 番目の軸により工具は自由に回転できます。簡単に言うと、切削工具は 4 軸 (X、Y、Z、および 1 つの回転軸) で動作しますが、ワークパーツは各動作で静止したままになります。ワークピースは回転テーブルまたはインデクサーに固定されるため、4+1 軸機械を使用すると、部品の位置を変更することなくさまざまな機能を得ることができます。

4+1 軸加工では、追加の回転軸が静止したままであるため、TCP は各操作中に固定されます。ご存知のとおり、テーブル軸は通常、ピボット軸に比べて高速になる可能性があります。この特性は、ピボット軸を使用してワークピースを事前に位置決めしながら、テーブル軸の動的な動作を可能にするため、4+1 軸加工では非常に重要です。

●簡素化されたプログラミング

3+2 軸加工と同様に、4+1 軸加工では完全な 5 軸加工に比べてそれほど複雑なプログラミングは必要ありません。

●機械コストの削減

4+1 軸マシンは一般に、真の 5 軸マシンよりもコスト効率が高く、予算が限られている場合には実行可能な選択肢になります。

● アクセシビリティの向上

4+1 軸加工により複数の方向からの操作が可能になるため、ワークピースの複数の面へのアクセスが向上します。たとえば、4+1 軸加工を使用して、家具のコンポーネント、装飾品、複雑なブラケットを効果的に製造できます。

●汎用性が低い

4+1 加工では、追加の回転軸の制御が制限されているため、特定の加工操作が制限されます。複雑な形状にアクセスする場合、完全な 5 軸加工ほど多用途ではありません。たとえば、傾斜した表面を 4+1 加工で結果を損なうことなく効果的に加工するのは難しい場合があります。

●逐次操作

3+2 軸加工と同様に、4+1 軸加工では追加の回転軸の連続動作が必要となり、サイクル タイムが長くなる可能性があります。

●同時切断の制限

追加の回転軸が固定されているため、すべての面での同時切削が制限され、完全な加工範囲を実現するには位置変更が必要になる可能性があります。

製造業では、4+1 加工がさまざまな用途に一般的に使用されています。たとえば、自動車産業では、エンジン部品、トランスミッション部品、シャーシ要素の加工に使用されています。同様に、スマートフォンの筐体、ラップトップのコンポーネント、エレクトロニクス分野の複雑な消費者向け製品の製造にも使用できます。

要約すると、主な違いは、追加の回転軸の同時動作と制御のレベルにあります。 5 軸加工では 5 軸すべてを完全に同時制御できますが、3+2 加工では切断中に追加の回転軸が固定位置にロックされます。同時に、4+1 加工により、3 軸加工を実行しながら回転軸の移動を制限できます。

全体として、構成の選択は、加工操作に対する特定の要求と加工される部品の複雑さに依存します。多用途性、安定性、精度が必要な場合でも、各構成は業界の要件に合わせた独自の利点を提供します。機械加工の世界は常に進化しており、最新の進歩と構成を常に最新の状態に保つことが不可欠であることを忘れないでください。これにより、最適な結果を達成し、競合他社に先んじることができます。

の YS650-5AX 5軸マシニングセンタ に CNCヤンセン は、加工プロセスの精度、多用途性、効率性を実現する最先端のソリューションです。この最先端の機械は、高度な機能、ユーザーフレンドリーなプログラミング、揺るぎない信頼性を組み合わせて、お客様の加工作業を新たな高みに引き上げます。

YS650-5AX は 5 軸機能を備えているため、最も複雑で入り組んだ形状に簡単に取り組むことができます。加工プロセス全体を通じて最適な工具の方向を維持することで、比類のない精度と表面仕上げを実現します。

それがすべてではありません。プログラミングはかつてないほど簡単になりました。経験豊富なオペレータであっても、初心者であっても、YS650-5AX の使いやすいインターフェイスにより、マシンの潜在能力を簡単に最大限に活用することができます。

では、なぜ普通のものに満足するのでしょうか?を選択してください YS650-5AX 5軸マシニングセンタ by CNC Yangsen – ビジネスの生産性、精度、成功を促進する最先端のソリューションを提供する業界で信頼できる名前です。