製造と機械加工では、CNC (コンピューター数値制御) と手動機械加工という 2 つの異なるアプローチが登場しました。これらのアプローチはすべて、目的のフォームを作成することを目的としていますが、使用するツール、提供される結果、適用される場所が大きく異なります。テクノロジーの発展に伴い、それぞれに利点と制限があるため、これら 2 つの実践の間の選択の関連性も高まっています。

一方、CNC 加工は、コンピュータ制御と機械化された作業を統合するという利点があり、その精度と精度の点で比類のない結果が得られます。高度なソフトウェアとプログラミング ツールを使用すると、このようなマシンは、たとえ非常に複雑であっても、デジタル設計図に忠実に従うことができます。したがって、すべてのコンポーネントが非常に正確で微細なものになります。 CNC 加工は、均一性と再現性が重要となる大量生産に優れており、同一部品を大規模に製造する場合でも生産を節約できます。さらに、CNC システムは継続的に稼働できるため、ダウンタイムが削減され、生産性も向上します。

これは、人間のオペレーターのスキルと専門知識によって、さまざまな手動工具や機械を使用して材料が加工される形状を決定する手動機械加工の状況とは対照的です。この方法は、CNC 加工では簡単に再現できない可能性のある創造性の範囲に柔軟性と余裕をもたらします。人間の機械工は、取扱説明書にない小さな変更を加えたり、カスタム作業を実行したり、自動化では達成するのが容易ではない、ある程度の職人技を備えた独自の部品を生産したりすることができます。それに加えて、CNC 加工のセットアップにかかるオーバーヘッドを考慮した方がよい小規模または特殊なプロジェクトでは、手動加工の方がコスト効率が高い場合があります。

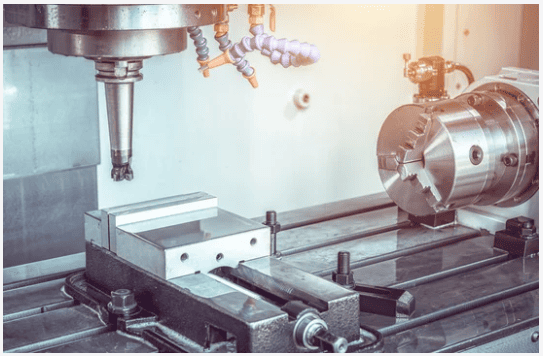

CNC (コンピューター数値制御) 加工は、コンピューター制御の機械を使用して、金属、プラスチック、複合材料などの材料からコンポーネントを正確に機械加工して製造する製造プロセスです。従来の手動加工とは対照的に、CNC 機械はデジタル設計と命令でプログラムされており、機械の移動と操作を可能にします。

コンピュータはこれらの CNC マシンに動力を供給し、素早い動きで多くの軸に従う切削工具としてドリル、フライス、旋盤、またはルーターを備えています。特殊なツールを使用して作成された CNC プログラム CAD/CAMソフト、切削工具の正確なルートと深さを意味するため、人間の精度を超えた小さくて詳細な形状を作成できます。

したがって、CNC 加工には、生産性の向上、高品質、厳しい公差で複雑な部品を製造できるなど、多くの利点があります。同社は、航空宇宙産業、自動車産業、医療機器、消費財など、さまざまな用途向けの部品を、より速く、より信頼性が高く、より効率的な方法で生産することにより、製造業を変革してきました。

従来の手動機械加工プロセスは、特殊な工具や機械を使用しながら、高度な手先の器用さを駆使して材料を成形する人間のオペレーターの知識と専門知識に依存しています。コンピュータ制御の CNC 加工とは異なり、手動加工は、熟練した機械工によって直接加工される工具や機械を使用して行われます。

このように、機械工は旋盤を使用し、 フライス盤、ボール盤、グラインダーを使用して材料を切断し、設計どおりに部品を成形します。材料の特性、機械の能力、特定の出力に適用できる切削技術を認識する必要があるため、機械工の専門知識と知識が必要です。

手動の加工方法は柔軟で創造的ですが、自動化された手順では実現が難しい場合があります。熟練した機械工は、外出先で変更を加えたり、個々のプロジェクトの要件に合わせて機械を修正したり、自動化では再現するのが難しい芸術的なタッチの部品を製造したりできます。この方法は、焦点を絞ったプロジェクト、プロトタイピング、および小規模な生産実行に一般的です。

CNC 加工は、精度、効率、均一性が重要な品質である現在の製造の過酷な環境において、決定的なエッジとなっています。このように、この驚異的な技術では、コンピューター制御のオートメーションを利用して、信じられないほどの精度で物を作成しています。ただし、すべての画期的なイノベーションと同様、この最先端のアプローチにも課題とトレードオフが伴います。多額の先行投資とプロセス、複雑さから、柔軟性と創造性のトレードオフの可能性まで、工業生産の複雑な領域を探しているメーカーは、CNC 加工の長所と短所を慎重に検討する必要があります。

CNC マシンは、そのパフォーマンスにおいて過度の精度と精度を得ることができます。この機械は、デジタル設計図を細部のレベルまで追跡できるため、厳しい公差とすべての部品にわたって一貫した品質を備えた非常に複雑な部品を製造でき、各部品が必要な仕様を確実に満たすことができます。

CNC 加工の自動化により継続的な稼働が可能になり、ダウンタイムが減り、生産性が向上します。これらのロボット システムはノンストップで動作できるため、厳しい生産スケジュールで期限を守るために必要な、より高い生産量と超高速な納期が実現します。

CNC マシンは同じ部品を素晴らしい精度で繰り返し加工できます。したがって、製造される各コンポーネントは、ほぼ元の設計のレプリカとなります。製造プロセスの再現性は、スムーズな組み立てと信頼性の高い動作のためにコンポーネントの均質性が重要である大量生産において確かに便利です。

CNC 加工は、手動加工では不可能または非常に困難な複雑な形状や形状を効果的に作成します。自動機械は非常に複雑な部品を製造でき、航空宇宙、医療、自動車産業に必要な公差や機能を備えた寸法を実現できます。

CNC 加工では、非常に高価な間違いや部品の欠陥を引き起こす可能性がある人為的ミスの可能性が排除され、コンピュータ制御の操作に依存します。

CNC マシンは、金属、プラスチック、複合材料などのさまざまな材料を処理できるように非常にプログラム可能です。このような柔軟性により、メーカーは変化する需要や製品要件に合わせて生産ラインを調整できるため、CNC 加工は多くの業界にとって非常に便利なソリューションとなっています。

CNC 加工では、非常に手間がかかり、非常に危険な可能性がある手作業の必要性が最小限に抑えられます。機械加工プロセスを自動化すると、手動機械の操作に関連する多くのリスクが軽減され、安全性が向上し、作業環境における人間工学に基づいた好ましい設計が向上します。

CNC マシン、関連するソフトウェア ツール、プログラミング システムは、メーカーにとって莫大な財務支出となります。この種の機械の購入とセットアップ、およびオペレーターのトレーニングにかかる費用は、非常に高額になる可能性があります。これは、多くの中小企業や予算が厳しい企業にとっては問題となる可能性があります。

CNC プログラムの作成と最適化は、非常に特殊な作業です。高度なスキルを持つプログラマーと技術者が効果的かつ正確に操作する必要があるため、これらのマシンの制御に使用されるソフトウェアとプログラミング言語の複雑さが大きなボトルネックになる可能性があります。

同様に、CNC 加工は、以下の事前設定された指示に固有かつ正確です。これにより、製造業者は、製造プロセス中に予期せぬ変更や特別な要件が発生した場合に多くの困難を経験するほど、状況が複雑になる可能性があります。パラメータの逸脱に対処したり、その場で変更を加えたりするには、手動介入が必要です。

CNCマシン は非常に複雑なシステムであり、最適に実行するには定期的なメンテナンスと時折の修理が必要です。摩耗した部品の保守と交換、およびソフトウェアまたはハードウェアの問題への対応は高額になる可能性があり、CNC 加工の全体的な運用コストにつながります。

自動化された生産プロセスは、完璧な精度、止まることのない生産性、洗練さで目を見張るものがありますが、手動機械加工は、金属と想像力を素晴らしいファミリーに魅せることができる、経験豊富な機械工の尊敬されるスキルの聖域です。それにもかかわらず、進歩の波がどの産業も取り残さないようにする必要があります。商品の供給が拡大するにつれて、手作業による機械加工の効率、一貫性、人間工学が低下します。

手動加工の最大の利点は、工具、パターン、サイズなどの条件を柔軟に変更できることです。経験豊富な機械工は、カスタム、独自の、プロトタイプの仕事を簡単に処理できます。彼らは、固有のジョブ要件に迅速に適応し、その場で調整し、必要な変更を行うことができます。このシステムの柔軟性により、要件の変動に迅速に対応し、コンピューター化された数値制御機械の助けを借りて、複雑で場合によっては解決できない問題を解決することが非常に可能になります。

手動加工は、CNC 加工のプログラミングとセットアップではコストをカバーできない小規模または特殊なプロジェクトの場合、非常に費用対効果が高くなります。ソフトウェアプログラミングや複雑なプロセスの設定を必要としないため、少量生産やプロトタイピングには、より経済的な手動機械加工ソリューションが存在する可能性があります。

手動加工では、オペレータは工具や機械を直接制御することで、材料を感じ、切削力を感知し、経験と直感に従って即座に交換を行うことができます。この直接的な入出力サイクルにより、機械工は最良の結果が得られるまで自分のアプローチを自己調整することになりますが、CNC 機械はプログラムされているため、望ましい結果を再現するのが難しくなります。

手動機械加工は、従業員の貴重なスキルと専門知識の創出に役立ちます。機械工は、高品質のコンポーネントを構築するために、機械の操作、材料の特性、技術に関する実践的な訓練を受けています。専門知識や専門知識を活用する産業にとって、熟練労働者の育成は繁栄の鍵となります。

優れた部品を製造する熟練した機械工はいますが、当然のことながら、手作業による機械加工には精度や再現性がありません。コンピュータで制御される CNC 機械の正確な精度とは異なり、手動加工ではオペレータのスキルと一貫性が非常に重要であり、人によって、また同じ期間であっても異なる場合があります。最終製品には品質や公差にばらつきがあり、このような業界で求められる精度や一貫性を満たさない可能性があります。

手動加工は多大な労力を要するプロセスであり、自動化された CNC 加工よりも時間がかかり、効率が低下する可能性があります。機械工が実行できる作業の数は限られており、材料やツールを(手動で)扱うと、生産プロセスの速度が低下する可能性があります。 CNC マシンはダウンタイムなしで長時間稼働し、最大の生産量を得ることができますが、これは厳格なスケジュールを遵守し、大量生産の目標を達成するために非常に重要です。

手動加工では、オペレーターは肉体的に厳しい条件や怪我に直面する可能性があります。重機や強力な機械を使用して作業し、切削工具や飛散物による危険にさらされると、作業者の生命と健康が危険にさらされる可能性があります。さらに、特定の手作業による機械加工作業が繰り返し行われるため、人間工学的な問題や長時間の疲労が生じる可能性があります。リスクを最小限に抑えるための安全プロトコルと保護具にもかかわらず、手動加工装置では怪我や負担の可能性が依然として懸念されています。

工業用機械加工の予算を考慮すると、コンピューター化された CNC または手動のアプローチを選択すると、経済的に多大な影響を与える可能性があります。ここで、コストの不平等における重要なことをいくつか見てみましょう。

CNC 加工には資本集約型であり、機器、ソフトウェア、工具の購入が必要です。これらの複雑なシステムの開発と運用には、最初の部分の製造前であっても多額の資金が必要です。手動加工には機械の能力が必要ですが、特に小規模な店舗の場合は、それでも安価に設置できる可能性があります。

CNC は、すべての準備が完了すると、自動機械加工により必要なだけ高速かつ信頼性の高いコンポーネントを作成できるため、大量生産に適しています。それにもかかわらず、急速に増加する人件費が高いため、生産量が少ない場合は手作業による方法が主流です。ここで出力が CNC の立ち上げコストを回収します。

直接的な手作業による加工作業の多くは自動化によって行われますが、スキルを備えた CNC プログラマーは非常に重要です。手作業の機械工は、長年の訓練を通じて部品を正確に作ることを学びます。手作業が増えれば増えるほど、店舗スペースの単位当たりに必要な従業員の数が増え、オペレーターあたりの生産量を増やすには CNC の方が効率的です。

複雑なマルチステーションコンポーネントは、CNC を際立たせるものです。効果的な自動化により、手作業では決して達成できない驚くべき結果が得られます。 CNC マシンは単純な部品ではいくつかの利点を示しますが、ほとんどすべての手動による方法はより収益性が高くなっています。

機械加工では、生産量、複雑さのニーズ、労働力の確保、および初期費用の手頃な価格を満たすことでコスト効率が高まります。お店によって、パーツや予算、理想のオプションは異なります。

CNC と手動機械加工の議論において、これより優れた普遍的なアプローチはありません。最適なオプションは、さまざまな製造プロセスの要件と制限によって異なります。 CNC マシンは高度な機能を備えていますが、多額の初期投資が必要です。それにも関わらず、手作業による機械加工では、職人の手作りの柔軟性と判断力は維持されますが、純粋な力に勝ります。

ご覧のとおり、2 つの戦略は互いに排除するものではありません。賢いメーカーは、複雑なコンポーネントや大量生産には CNC を使用し、プロトタイピングやカスタマイズには手動機械加工を使用する 2 つの方法を統合しています。それぞれの方法の固有の特性を適用することで、メーカーは自動化と工芸技術の両方の利点を実現します。将来的には、デジタルの精度と人間特有の創造的な思考と計画を融合する、さらにスマートな統合が必要となるでしょう。