加工工程計画は工程全体を指すものであり、特定の工程の性質や特定の表面の加工だけで判断できるものではありません。たとえば、位置決め基準面の中には、中仕上げ段階や荒加工段階でも非常に正確に加工する必要があるものがあります。場合によっては、寸法チェーンの変換を回避するために、仕上げ段階でいくつかの小さな表面の中仕上げを行うこともできます。

部品表面の処理方法と処理段階が決定された後、同じ処理段階での各表面の処理をいくつかのステップに組み合わせることができます。

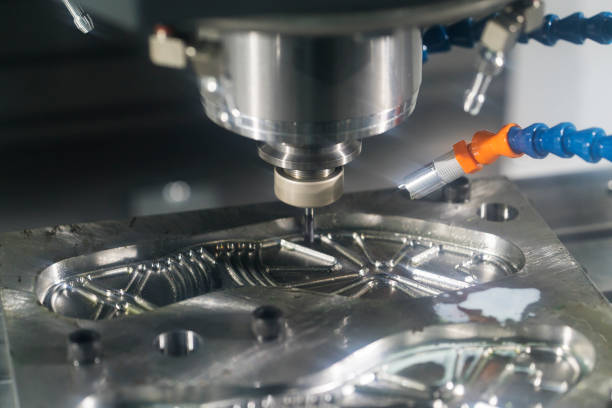

CNC工作機械で加工される部品は、一般的に工程集中の原則に従って複数の工程に分割されます。分割にはいくつかの方法があります。

同じツールで完了した処理を一つのプロセスとみなします。ワークの加工面が多い場合に適した分割方法です。この方法はマシニングセンタでよく使用されます。

部品の1回のクランプで完了する工程を1工程とします。加工内容が少ない部品に適した方法です。部品の加工品質の確保を前提に、一度のクランプで全ての加工内容を完了します。

荒加工で完了した部分を一つの工程とし、仕上げ加工で完了した部分を別の工程とします。この分割方法は、強度や硬度の要件、熱処理や高精度の要件、内部応力の効果的な除去、加工後の部品の大きな変形など、荒加工と仕上げの段階に分割する必要がある部品に適しています。

加工面が多く複雑な部品の場合、CNC加工、熱処理、補助工程の順序を合理的に配置し、工程間の接続問題を解決する必要があります。 2. 加工手順の分割原理 部品は複数の面で構成されており、各面にはそれぞれ独自の精度要求があり、各面間にも対応する精度要求があります。

部品の設計精度要件を達成するには、処理シーケンスの配置が特定の原則に従う必要があります。

各面の加工順序は荒加工、中仕上げ、仕上げ加工、仕上げ加工の順に行われ、部品加工面の精度と面品位を徐々に向上させます。部品の全表面を CNC 工作機械で加工する場合、一般に荒加工、中仕上げ、仕上げの順で加工が行われます。つまり、すべての荒加工が完了した後に中仕上げと仕上げが行われます。荒加工中に削り代の大部分を素早く除去し、その後各面を順番に仕上げることができるため、生産効率が向上し、部品の加工精度と表面粗さを確保できます。この方法は、高い位置精度が要求される表面の加工に適しています。これは絶対的なものではありません。例えば、高い寸法精度が要求される一部の加工面については、部品の剛性、変形、寸法精度の要求を考慮し、荒加工、中仕上げ加工、仕上げ加工の順で仕上げることも考えられます。 。高精度が要求される加工面の場合、荒加工後の部品の表面応力を完全に解放し、表面の応力変形の程度を考慮して、荒加工と仕上げ加工の間に部品を一定時間放置することが最善です。部品点数を削減できるため、部品の加工精度の向上につながります。

位置決め基準面は正確でクランプ誤差が小さいため、加工開始時には必ず仕上げ基準となる面を加工します。したがって、どの部品の加工工程においても、位置決め基準面は必ず粗加工、中仕上げ加工が施され、必要に応じて精密加工が行われます。例えばシャフト部品では、必ず位置決め基準面の荒加工、中仕上げ加工を行った後、精密加工を行います。たとえば、シャフト部品は常に最初に中心穴を加工し、次に中心穴の表面と位置決め穴を細かい基準として使用して、穴システムやその他の表面を加工します。複数の微細なデータム面がある場合、データム変換の順序と徐々に加工精度を向上させる原則に従って、データム面の加工を配置する必要があります。

ボックス、ブラケット、ボディなどの部品の場合、平面の輪郭サイズが大きく、位置決めに平面を使用する方が安定して信頼性が高いため、最初に平面を加工し、後で穴を加工する必要があります。このように、その後の加工において位置決め基準面として安定した信頼性の高い平面が得られるだけでなく、穴を平面に加工することで加工が容易になり、穴の加工精度の向上にもつながります。通常、部品の加工部分に応じて工程を分けることができます。一般に、単純な幾何学的形状が最初に処理され、複雑な幾何学的形状が後で処理されます。精度の低い部品が最初に処理され、精度の高い部品が後で処理されます。平面が最初に処理され、穴は後で処理されます。

4) 内部が先、外部は後という原則

精密スリーブの場合、外側の円と穴の同軸度の要件はさらに高くなります。一般的には、「穴先、外円後」の原則が採用されており、外円を位置決め基準として先に穴を加工し、その後、より精度の高い穴を位置決め基準として外円を加工します。これにより、外側の円と穴の同軸度の要件をより高くすることができ、使用する治具の構造も非常にシンプルになります。

5) 工具交換回数削減の原則

CNC加工では、工具が加工位置に入る順番にできるだけ加工順序を整える必要があります。