CNC マシンを使用すると、いくつかの問題に直面することがあります。あなたが問題を解決するのを助けるために。今日は、工作機械の使用時に発生する一般的な CNC 機械加工の問題のほとんどをまとめて要約し、チェックリストを作成します。始めましょう。

決定論的故障とは、特定の条件が満たされている限り、制御システム ホストのハードウェア損傷または CNC 工作機械で必然的に発生する故障を指します。

このような故障現象は、CNC 工作機械で最も一般的ですが、一定のルールがあるため、メンテナンスにも便利です。

決定論的障害は元に戻すことができないため、障害が発生して時間内に修復されないと、CNC マシンは自動的に正常に復帰せず、CNC 機械加工および生産タスクに影響を与えます。しかし、故障の根本原因が見つかれば、修理が完了すると工作機械はすぐに正常に戻ることができます。

さらに、CNC 工作機械のオペレーターは、CNC 工作機械の修理と保守において非常に重要な役割を果たします。適切な使用と慎重な保守は、障害を排除または回避するための重要な手段です。すべての機械オペレーターは、より注意を払う必要があります。もちろん、CNC マシンの不適切なメンテナンスは、専門的かつ従来のトレーニングによって回避する必要があります。

偶発故障とは、CNC マシンの作業プロセス中に発生する偶発的な故障を指します。このような故障の原因は比較的隠れており、規則性を見つけるのが難しいため、「ソフト故障」と呼ばれることがよくあります。

ランダム故障の原因分析と故障分析 診断はより困難です。一般的に言えば、障害の発生は、コンポーネントのインストール品質、パラメータ設定、コンポーネントの品質、不完全なソフトウェア設計、および作業環境の影響など、多くの要因に関連していることがよくあります。

ランダム障害は回復可能です。工作機械は通常、異常発生後、機械を再起動することで正常に復帰しますが、運転中に再度同じ異常が発生する場合があります。

CNC システムの保守と検査を強化し、電気ボックスの密閉、信頼性の高い設置と接続、および適切な接地とシールドを確保することは、このような障害を軽減および回避するための重要な手段です。

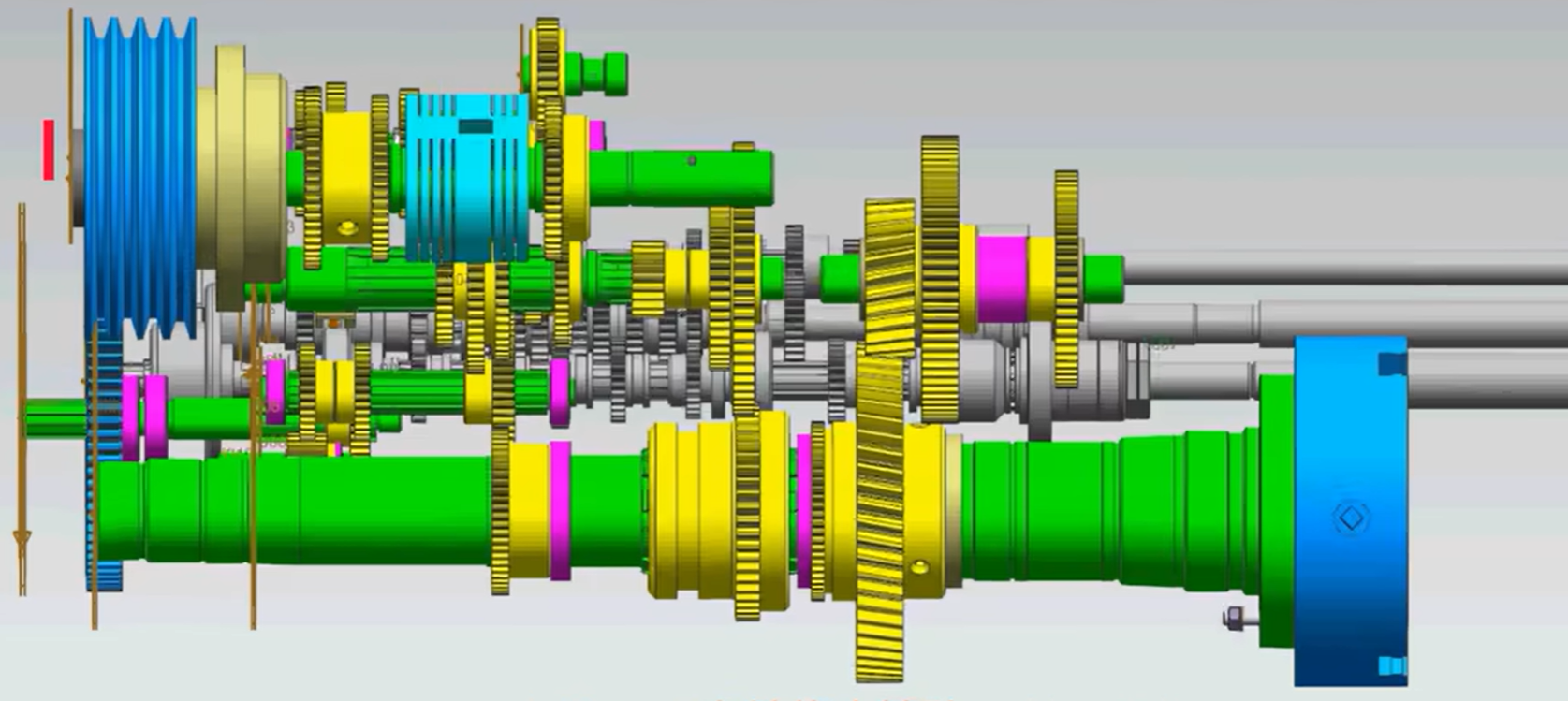

速度調整モーターの使用により、CNC 工作機械のスピンドル ボックスの構造は比較的単純であり、故障しやすい部品は次のとおりです。 自動工具クランプ機構 と スピンドル内の自動速度調整装置.

作業中や停電時にツールホルダーが自動的に緩まないようにするため、自動ツールクランプ機構はスプリングクランプを採用し、クランプまたは緩め信号を送るトラベルスイッチを装備しています。クランプ後にツールが解放されない場合は、ツール解放用油圧シリンダーとトラベルスイッチ装置の圧力を調整するか、皿バネのナットを調整してバネの圧縮量を減らします。また、スピンドルの発熱やスピンドルボックスの騒音も無視できません。

また、主な考慮事項は、スピンドルボックスの清掃、潤滑油の量の調整、スピンドルボックスの清浄度の確保、スピンドルベアリングの交換、スピンドルボックスギアの修理または交換などです。

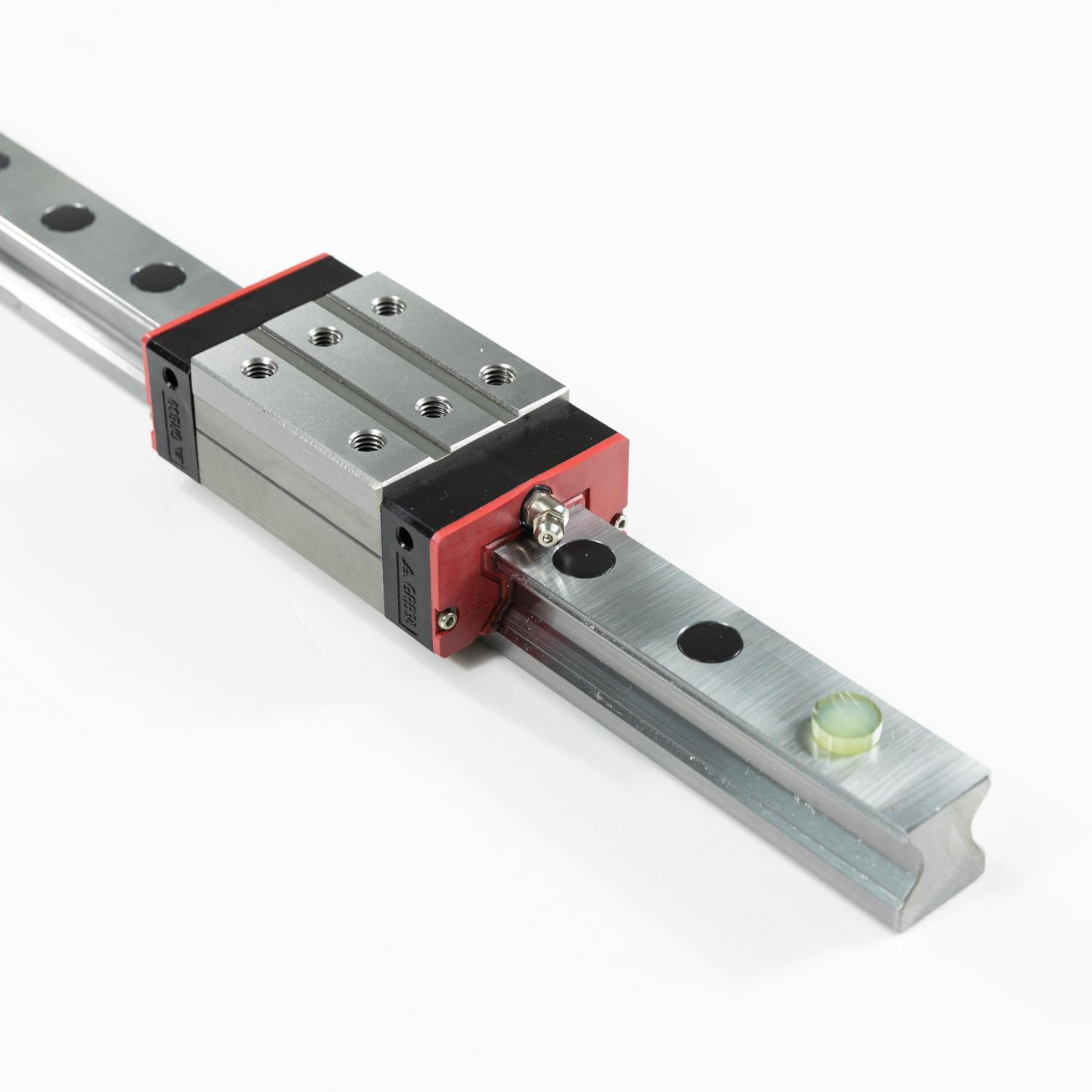

CNC 工作機械の送り伝達システムでは、ボールねじペア、油圧ねじナット ペア、ローリング ガイド、静圧ガイド レール、およびプラスチック ガイド レールが一般的に使用されます。したがって、主に運動品質の低下を反映するフィード伝達チェーンに障害があります。機構部品が所定の位置に動かない、動作が中断する、位置決め精度が低下する、バックラッシュが増大する、クロールする、ベアリングノイズが増大する(衝突後)、送り速度比が適切でない、など。

このような障害は、次の対策で防ぐことができます。

各モーションペアの仮締め力の調整、ルーズリンクの調整、伝動ギャップの解消、伝動チェーンの短縮、伝動チェーンへの減速機の取り付けによっても、伝動精度を向上させることができます。

ねじナット対と支持部品の仮締め力を調整し、ねじ自体のサイズを合理的に選択することは、伝達剛性を向上させる有効な手段です。また、剛性が不足すると、作業台やパレットの這い上がりや振動、逆不感帯が発生し、伝達精度に影響を与えます。

コンポーネントの強度と剛性を満足する前提で、可動部分の質量可能な限り小さくする必要があり、可動部品の慣性を減らして運動精度を向上させるために、回転部品の直径と質量を小さくする必要があります。

ローリング ガイドは汚れに弱いため、適切な保護装置を取り付け、ローリング ガイドの予圧を適切に選択する必要があります。大きすぎると、牽引力が大幅に増加します。静圧ガイドレールには、優れたフィルタリング効果を持つ一連のオイル供給システムが必要です。

自動ツール チェンジャーの故障は、主に次の場合に現れます。

ツールマガジンの動作不良

位置決め誤差過大

マニピュレータによるツールハンドルの不安定な把持、

マニピュレータの移動誤差が大きい。

障害が深刻な場合、工具交換アクションが停止し、工作機械は強制的に停止します。

不適切な切削工具や設定は、多くの精密加工企業でよく見られる問題ですが、そうであってはなりません。生産を成功させるには、作業を開始する前に適切な切削工具と設定を選択する必要があります。そうしないと、最終製品に焼け跡、粗いエッジ、角、または目に見えるカットマークの形で損傷が生じる可能性があり、これらはすべて許容できません.

モーターシャフトとウォームシャフトを接続するカップリングが緩んでいるか、機械的な理由で機械的接続がきつすぎる場合、ツールマガジンは回転できません。このとき、カップリングのネジを締める必要があります。ツールマガジンが正常に回転しない場合は、モーターの回転不良や伝達エラーが原因です。現在のツール ホルダーがツールをクランプできない場合は、ツール ホルダーの調整ネジを調整し、スプリングを圧縮し、クランプ ピンを締める必要があります。ナイフカバーの上下がずれている場合は、フォークの位置やリミットスイッチの取り付け・調整を確認してください。

切削工具がしっかりとクランプされていない場合やツールが脱落した場合は、クランプ爪のスプリングを調整して圧力を高めるか、マニピュレータのクランプピンを交換してください。クランプ後に緩められない場合は、最大負荷が定格値を超えないように緩めスプリングの後ろのナットを調整してください。工具交換中に工具が落下した場合は、主軸ボックスが工具交換点に戻らないか、工具交換時に工具交換点がずれていることが原因です。スピンドルボックスを再操作して工具交換位置に戻し、工具交換点を再設定する必要があります。

CNC工作機械では、自動化作業の信頼性を確保するため、移動位置を検出するリミットスイッチが多数使用されています。工作機械の長期運転後、可動部の動作特性が変化し、トラベルスイッチ押付装置の信頼性やトラベルスイッチ自体の品質特性が変化し、工作機械の性能に大きな影響を与えます。マシン全体。一般に、工作機械に対するこのようなスイッチの影響を排除するために、リミットスイッチを適時にチェックして交換する必要があります。

(1) 油圧システム

油圧ポンプは、油圧システムの発熱を減らすために可変容量ポンプを採用する必要があります。燃料タンクに取り付けられたフィルターは、ガソリンまたは超音波振動で定期的に清掃する必要があります。一般的な故障は、主にポンプ本体の摩耗、亀裂、および機械的損傷です。現時点では、一般的にオーバーホールまたは部品の交換が必要です。

(2) 空気圧システム

ツールまたはワークピースのクランプ、安全ドア スイッチ、およびスピンドル テーパー穴のチップ ブローに使用される空気圧システムでは、空圧コンポーネントの可動部品の感度を確保するために、水分離器のエア フィルターを定期的に排水し、定期的に清掃する必要があります。スプールの作動不良、エア漏れ、空気圧部品の破損、作動不良などの不具合はすべて潤滑不良が原因ですので、定期的にルブリケータの清掃を行ってください。さらに、空気圧システムの気密性を頻繁にチェックする必要があります。

(3) 潤滑システム

工作機械のガイド レール、トランスミッション ギア、ボールねじ、スピンドル ボックスなどの潤滑を含みます。潤滑ポンプ内のフィルタは、通常、1 年に 1 回、定期的に清掃および交換する必要があります。

(4) 冷却システム

工具とワークを冷却し、切りくずを洗い流します。クーラントノズルは定期的に清掃する必要があります。

(5) 切りくず除去装置

チップ除去装置は、主に自動切削のスムーズな進行を保証し、CNC 工作機械の発熱を低減する、独立した機能を備えたアクセサリです。したがって、チップ除去装置は、時間内に自動的にチップを除去できる必要があり、その設置位置も重要です。一般に、工具の切削領域にできるだけ近づける必要があります。

CNC 工作機械の障害は比較的複雑であり、CNC システムの自己診断機能ではシステムのすべてのコンポーネントをテストすることはできないため、多くの障害の原因を示す単一のアラーム番号であることが多く、作業を開始するのが困難になります。 .以下に、生産現場で保守担当者がよく使用するトラブルシューティング方法について説明します。

目視検査とは、保守員が故障発生時の光、音、においなどのさまざまな異常現象を観察し、故障の範囲を判断する方法です。障害の範囲をモジュールまたは回路基板に絞り込み、排除することができます。

通常の状況では、一時的な障害によって引き起こされたシステム アラームの場合、障害はハードウェア リセットによって、またはシステム電源を順番にオン/オフすることによってクリアできます。停電、回路基板の挿入、またはバッテリの低電圧のためにシステムの作業領域が混乱した場合は、システムを初期化してクリアし、クリアする前にデータ コピーの記録を作成する必要があります。診断。

CNC システムにはすでに強力な自己診断機能があり、CNC システムのハードウェアとソフトウェアの動作状態をいつでも監視できます。自己診断機能を使用して、CNC 工作機械の表示画面に、システムとホスト コンピュータ間のインターフェイス情報の状態を表示し、数値制御部分の機械部分に障害が発生しているかどうかを判断し、障害の一般的な部分 (障害コード) を表示します。

機能プログラム テスト方法は、CNC システムの機能を機能テスト プログラムにプログラムし、それを紙テープや磁気テープなどの対応するメディアに保存することです。故障診断中にこのプログラムを実行すると、考えられる故障原因を迅速に特定できます。機能プログラムのテスト方法は、次の場合によく使用されます。工作機械の処理によって廃棄物が生成され、その原因が不適切なプログラミングによるものか、CNC システムの障害によるものかを判断することは不可能です。 CNC システムの偶発的な障害により、それが外部干渉によるものなのか、システムの安定性の悪さによるものなのかを区別することが困難になります。長期間使用されていなかった CNC 工作機械は、使用される前、または CNC 工作機械が定期的にオーバーホールされたときに使用されます。

診断された不良回路基板を良品スペアパーツと交換します。つまり、故障のおおよその原因を分析した後、保守担当者は、予備のプリント回路基板、集積回路チップ、またはコンポーネントを使用して疑わしい部品を交換し、それによって問題の範囲を絞り込むことができます。プリント回路基板またはチップ レベルの障害。そして、対応する初期化開始を行い、工作機械を通常の操作にすばやく入れることができます。

最新の CNC のメンテナンスでは、この方法を使用して診断し、損傷したモジュールをスペアパーツと交換してシステムを正常に動作させ、ダウンタイムを可能な限り短縮するケースが増えています。

知らせ

(1) この方法を使用する場合は、必ず停電状態で動作させ、基板のバージョン、型式、各種マーク、ジャンパー等が同一であるかをよく確認してください。それらが矛盾している場合、それらを置き換えることはできません。抜糸時には印を付けて記録を残す。

(2) 一般に、CPU ボード、メモリ ボード、およびバッテリを安易に交換しないでください。そうしないと、プログラムおよびマシン パラメータが失われ、故障が拡大する可能性があります。

システムパラメータは、システム機能を決定するための基礎です。間違ったパラメータ設定は、システム障害や無効な機能を引き起こす可能性があります。障害が発生した場合は、システム パラメータを適時にチェックする必要があります。パラメータは通常、磁気バブル メモリまたはバッテリで保持する必要がある MOSRAM に保存されます。工作機械が正常に動作していません。この時点で、パラメータを確認して修正することで、障害を取り除くことができます。

数値制御システムの構成原理に従って、電圧値や波形など、各ポイントの論理レベルと特性パラメータを論理的に分析でき、計器とメーターを使用して測定、分析、比較し、決定することができます障害の場所。

上記の一般的に使用される障害検出方法に加えて、プラグインボード方法、電圧バイアス方法、オープンループ検出方法なども使用できます。つまり、さまざまな障害現象に応じて、いくつかの方法を選択できます。柔軟なアプリケーションと包括的な分析のために同時に、徐々に障害範囲を狭め、迅速に障害を解消します。

工作機械の故障には多くの理由があります。より複雑な障害の場合、障害の原因を正確に特定し、障害の特定の場所を診断するために、いくつかの方法を包括的に使用する必要があります。これにより、障害を時間内に解決し、CNC 工作機械による生産への損失を減らします。工作機械の効率を効果的に向上させます。使用効率。

Yangsen は、中国で 20 の経験を持つ主要な機械サプライヤーの 1 つです。価格競争力と品質管理に加えて、アフターサービス、メンテナンス、顧客向けトレーニングを最優先し、包括的なユーザーマニュアルを提供しています。

お問い合わせは今すぐお問い合わせください!