CNC マシンは現代の驚異です。そして、ツールホルダーと、そのサブカテゴリーである BT および BBT は、CNC 機械にとって重要な機能を果たします。この記事では、ツールホルダー、BT、BBT の種類、機能、違い、ゲージなどについて説明します。

数値制御とは、機械の手動制御ではなく自動制御を指します。その歴史は、ジョン T. パーソンズが座標位置システムを備えたパンチカードを使用して機械の制御に成功した 1940 年代にまで遡ります。このシステムはコンピュータの発達とともにコンピュータ数値制御へと発展しました。現在、工作機械は最高の精度と速度で作業を実行できるようにプログラムされています。

CNC マシンはさまざまな部品で構成されています。 2 つの主要な部品はスピンドルと切削工具です。主軸は動力源であり、主に切削工具の動作と精度調整を行います。したがって、切削工具は、穴あけ、フライス加工、またはボーリングなどの作業を実行します。とはいえ、これら 2 つの間には、損傷の可能性を防ぐためのインターフェイス部品が必要です。この部品をツールホルダーと呼びます。ツールホルダーの主な責任は、スピンドルと切削工具の間に必要なマージンを提供することです。そうしないと、直接接続による摩擦によりこれらの部品が損傷する可能性があります。ツールホルダーは確実な接続を提供するため、CNC 機械のバランス、振れ精度、グリップ力を確保する上で重要な役割を果たします。

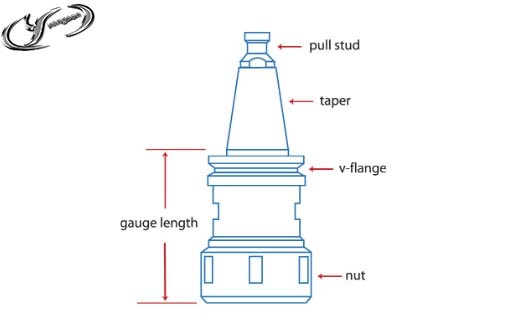

ツールホルダーは通常、次の 4 つの部分で構成されます。

プルスタッド (保持ノブ): プルスタッドは工具ホルダーをスピンドルに取り付け、取り付けた状態を維持します。この部品がないと、工具ホルダーが主軸から飛び出してしまいます。機械の動作中に、スピンドルのクランプ セットによってツール ホルダーが持ち上げられ、ツール ホルダーをスピンドルのマウントに引き込むことができます。

テーパー: テーパーは、工具ホルダーのスピンドルへの取り付け点です。円錐形になっています。スピンドルのメスソケットに嵌合し、ツールホルダーをスピンドルに固定します。

フランジ: オートツールチェンジャーをツールホルダーから移動させる際に、ツールチェンジャーを取り付ける部分です。

コレットポケット: コレットはコレクトポケットに入り、コレットナットで固定できます。

さまざまなサイズや規格、さまざまな目的に応じた多数の種類のツール ホルダーがあります。オペレーターであっても、すべての種類のツールホルダーを把握するのは困難です。ただし、次のような基本的なタイプのツール ホルダーを挙げることができます。

コレットチャック:

簡単な取り付けと高い把握力で人気のツールホルダーです。 「ドローイン」や「プッシュアウト」などの種類があります。

ドリルチャック:

基本的に「キー付きチャック」と「キーレスチャック」に分類できます。キー付きチャックの場合、キーを使用してホルダーを締め付けます。キーレスチャックは手締めが可能です。ドリル チャックは長年使用されており、小規模な作業場での単純な作業に最適です。

エンドミルホルダー:

シンプルで安価なツールホルダーですが、寿命が短いです。

シュリンクチャック:

加熱されているため、さまざまなサイズのシャンクに合わせて調整できます。シュリンクチャックの加熱には特別な装置が使用されます。この装置は、オペレータのスキルに依存することなく、チャックを自動的に加熱して希望の剛性と精度を実現します。

ER ホルダー:

これらのホルダーは、振れが大きく、グリップ力が高く、価格も手頃なため、主に好まれています。また、他のホルダーよりも汎用性が高く、あらゆる種類のシャンクに簡単に適合します。ただし、より多くのケアとトレーニングが必要です。まず、特定のシャンクに正しいコレットを使用する必要があります。次に、適切にトルクをかける必要があります。最後に、きれいな方法で組み立てる必要があります。これらすべてが適切に行われれば、ER ホルダーは期待どおりのパフォーマンスを発揮します。

ミーリングチャック:

ミーリングチャック内部のニードルベアリングが傾斜の変化を生み、本体に圧力を加え、グリップ力を大幅に高めます。ミーリングチャックは通常のホルダーに比べて5倍の把握力があると言えます。締めすぎるとニードルベアリングにかかる圧力が高くなり振れの問題が発生する可能性があるため、多くのマニュアルでは完全に締めた後、少し戻すようにアドバイスされています。

油圧チャック:

流体オイルは圧力とグリップを高めるために使用されます。六角レンチで簡単に締め付けできます。振れ精度が高く、振動が極めて少ないチャックです。一方で、主な欠点は剛性の低さです。

•まず、作業場や工場に適した正しいサイズを選択する必要があります。 BT30 は小規模な作業場では優れた性能を発揮しますが、大規模な工場では十分ではない可能性があります。

•職場の場所も重要です。ヨーロッパ人はHSKホルダーを使用することを選択しますが、アメリカ人はCATホルダーを使用する傾向があります。として国際的な代替手段として、BT ホルダーを選択できます。

•高速で最高の精度を得るには、BBT や HSK などの先進技術のホルダを選択できます。

•汎用性が必要な場合は、ER ホルダーが最適です。これらのホルダーは、ほぼすべてのサイズのコレットを使用できます。

●単純なワークの場合は、エンドミルホルダーなどのシンプルで安価なツールホルダーで十分です。その結果、ツールホルダーに多額の投資をする必要がありません。

•最終的には、必要な一流のツールホルダーへの投資を怠ってはなりません。この投資は長期的には生産性と利益につながることに留意してください。

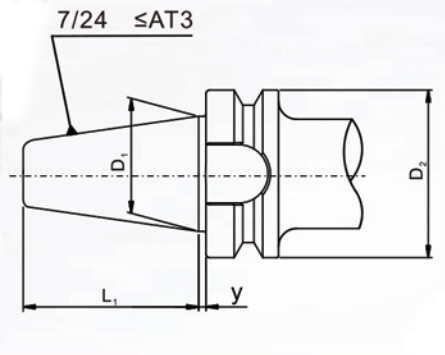

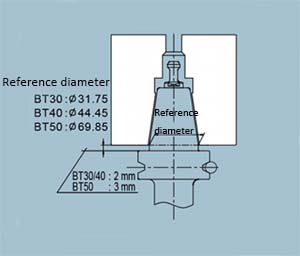

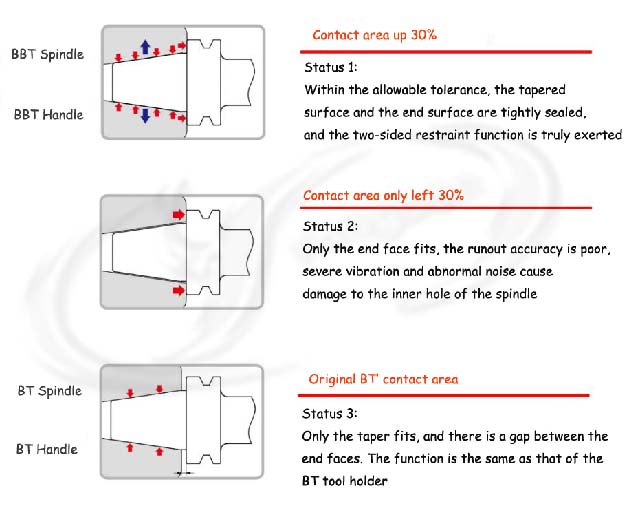

CNC 機械の工具管理のためにさまざまな標準が開発されています。ヨーロッパで使用されるテーパーの規格は SK または ISO です。 HSKはSKツールホルダの発展型で、ダブルコンタクト機能を備えています。テーパーのサイズは 1:10 です。ダブルコンタクト機能により、HSK ツールホルダの性能がさまざまな面で向上します。アメリカ人はCAT規格を使用しています。 BT は、日本のツールホルダ業界によって開発された CAT 規格の発展形です。実は「ボトルグリップテーパー」の略称です。テーパーサイズは7:24で、BT30、BT40、BT50とテーパー径に応じてサイズが異なります。 BCB が Big Plus CAT テーパーを指すのと同様に、BBT は「Big Plus BT」テーパーを指します。 Big Plus テクノロジーにはデュアルコンタクトスピンドルが含まれています。シャンクは主軸面とフランジ面の両方で主軸に接触します。以下では、BBT ツールホルダについて詳しく説明し、BT ツールホルダと比較した BBT ツールホルダの優位性について詳しく説明します。

BT は、クランプ後にスピンドルがテーパーにのみ接触する従来のツール ホルダーを指します。これらの工具では、主軸面とフランジ面の間にかなりのスペースがあります。このスペースは、剛性、振れ、たわみなどの点でツール ホルダーや CNC マシンの性能に悪影響を及ぼします。

|

||||

| 仕様(mm) | L1 | D1 | D2 | y |

| BT30 | 48.4 | Φ31.75 | Φ46 | 1.0 |

| BT40 | 65.4 | Φ44.45 | Φ63 | 1.0 |

| BT50 | 101.8 | Φ69.85 | Φ100 | 1.5 |

BTツールホルダー仕様

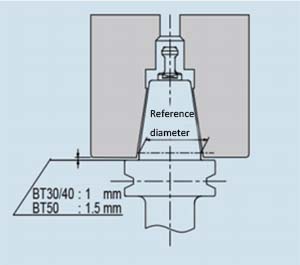

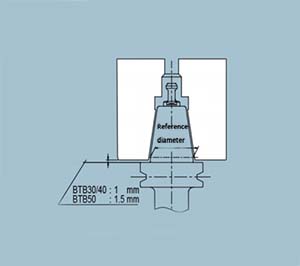

1990 年代初頭、日本の機械工は、このスペースを取り除けばツール ホルダーの性能が向上すると考え、Big Plus 技術を開発しました。略してBBTと名付けます。この技術はデュアルコンタクト技術とも呼ばれます。 BBT ツールホルダには面接触とテーパ接触の両方があります。つまり、主軸と工具ホルダをクランプした後、主軸の面と工具ホルダの一部であるフランジ面が接触するとともに、主軸と工具ホルダがテーパ上で接触します。その結果、主軸とツールホルダーの間に隙間がなくなりました。

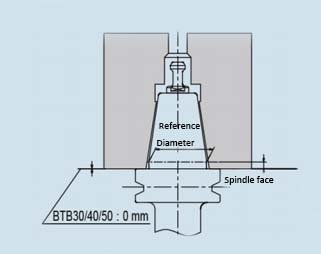

このスペースが塞がれると、ツールホルダーとスピンドルはあたかも単一のユニットであるかのように動作します。このスペースは、スピンドルとツールホルダーの両方を延長することでカバーされます。そのため、当社では Big Plus スピンドルと Big Plus ツールホルダーの両方を用意しています。標準の非 BBT ツール ホルダーを標準の非 BBT スピンドルに配置すると、フランジ面の底部からスピンドル面の上部まで約 3 mm の隙間が生じます。この隙間を埋めるためにフランジ面を1.5mm、主軸面を1.5mm延長しています。つまり、フランジ面と主軸面に追加加工を施すことにより、隙間を半分に分担することになります。最終的には、内側がテーパー接触、外側が面接触になります。

最高のパフォーマンスを得るには、BBT ツール ホルダーと BBT スピンドルの両方を使用することが理想的です。多くの機械メーカーが BBT スピンドルを製造しています。 BBTツールホルダまたはBBTスピンドルのどちらを使用しても、隙間の半分しかカバーできません。 BBT スピンドルを備えた CNC マシンを持っていると考えると、BBT ツール ホルダーを使用するのが最適です。

ダブルコンタクトにより、主軸と工具ホルダーの強力な接続が可能になります。接触面積が大きいため、BBT ツール ホルダーは BT ツール ホルダーよりも有利です。これらの利点については以下で説明します。

CNC マシンを同じパラメータで操作した場合、BBT ツール ホルダーはいくつかの点で BT ツール ホルダーよりも優れた性能を発揮します。まず、BBT ツール ホルダーはスムーズに動作し、動作中にビビリ音は聞こえません。第二に、このようなスムーズなプロセスの結果、表面仕上げにビビリマークは見られません。つまり、BBTツールホルダはBTツールホルダよりも優れていると言えます。ここで、これら 2 つのツール ホルダーを比較して、BBT が BT よりも優れている理由とその理由を見てみましょう。

●BBTの接触面積がBTに比べて大きいため、主軸と工具ホルダの安定性が向上し、振動が抑制され、重切削能力が発揮しやすく、面粗さが良好です。

|

|

工作機械:YSV-957 ツールハンドル:BBT40/BT40 工具:エンドミル(D20) 切削量:1.0mm |

| 良好な表面仕上げ | 表面にわずかなナイフ跡 |

●上で述べたように、BBT のデュアルコンタクト機能により切削性能が大幅に向上し、同時に高精度が保証されます。そうであれば、ミスのない生産プロセスを高速に実現します。これは、一流の製品を短時間で量産できることを意味し、市場で競合他社に対して競争上の優位性を持ち、先を行くことができます。接触面積が大きいほど、接合率は高くなります。加工剛性も高くなります。下表はBBTハンドルとBTハンドル部のはめあいを示し、加工剛性が平均30%向上します。

| モデル | BT | BT | パーセンテージ | |

|

|

|

||

| BT30 | 2539 | 2539 | 767 | ↑30% |

| BT40 | 4820 | 4820 | 1422 | ↑29% |

| BT50 |

11803 |

11803 | 3791 | ↑32% |

●BBTツールホルダは自動工具交換装置(ATC)の繰り返し精度を向上させます。 BBT は振れゼロを実現するため、ツールホルダーが主軸に正確に挿入され、再現性が向上します。

●BBTの両面バインディングスピンドルにより、高速時のホルダの軸方向のズレも防止します。

●BBTは重切削によるフレッチング腐食を防止します。

●ボーリング加工ではBBTを使用すると真円度が向上します。

•優れた互換性、cncyangsen が製造する CNC 工作機械には、優れた性能を備えた両面結合 BBT スピンドルが装備されており、切削性能と加工精度の向上に大きく役立ちます。両面バインディングスピンドルのメリットの一つは、通常のBTツールホルダが継続して使用できることです。

| / | BTスピンドル | BBTスピンドル |

| BTハンドル |  |

|

| BTBハンドル |  |

|

したがって、BT などの従来のツール ホルダーをまだ使用している場合は、これらの利点を得るために、BBT に投資する時期が来ています。

BBT ツール ホルダーは、Big Plus 商標の基準に従って測定する必要があります。このような計測は、Big Plus テクノロジーの本質である完全な接触を実現するために必要です。これを行うには、事前に決定された許容値を超えてはなりません。ここでは、これを確実にするために、テーパー ドロー アーバー、リング ゲージ、および面測定装置の 3 つの異なるゲージを使用しています。

テーパードローアーバーは最も重要なゲージです。これは基本的に、保持システムの作動時に工具ホルダーのテーパーがスピンドルにどれだけ深く引き込まれるかを決定するために使用されます。これにより、最終的に面の位置に対する公差がどの程度であるべきかが決まります。

リングゲージは、スピンドルが正しい公差の正しい位置にあることを確認するために使用されます。適切な公差はスピンドル製造業者の仕様に従って決定されます。リングゲージには校正データを記録するチップが埋め込まれています。また、上記の校正のための測定には測定器が使用されます。

BBT は、CNC マシンの最高のパフォーマンスを保証する最先端のツール ホルダーです。これらのツールホルダを使用すると、精度、剛性が向上し、優れた仕上げが得られます。また、振れがなく、たわみが最小限に抑えられ、振動も少なくなります。さらに、これらのツールホルダーを使用すると、CNC マシンと切削工具の寿命が延びます。

これらのツールホルダーを使用すると、生産能力が大幅に向上し、生産コストが削減されます。量産工程も短時間で簡単に行えます。これらすべては、あなたの分野でのライバルとの競争において、あなたがライバルに先んじることを意味します。ハイテクへの投資は長期的には常に有益であることを念頭に置いてください。おそらく、今が BBT ツール ホルダーに投資する最適な時期なのかもしれません。